Tejido de carbono puro representa un material fundamental en aplicaciones compuestas avanzadas, ya que ofrece relaciones excepcionales entre resistencia y peso, estabilidad dimensional y flexibilidad de diseño. Sin embargo, seleccionar las especificaciones óptimas requiere una consideración cuidadosa de múltiples parámetros técnicos que influyen directamente en el rendimiento en las aplicaciones finales. Esta guía completa examina los factores críticos, desde patrones de tejido y consideraciones de peso hasta el módulo de fibra y la compatibilidad de la resina, que los ingenieros y diseñadores deben evaluar al especificar tejido de carbono puro para aplicaciones aeroespaciales, automotrices, industriales y de artículos deportivos.

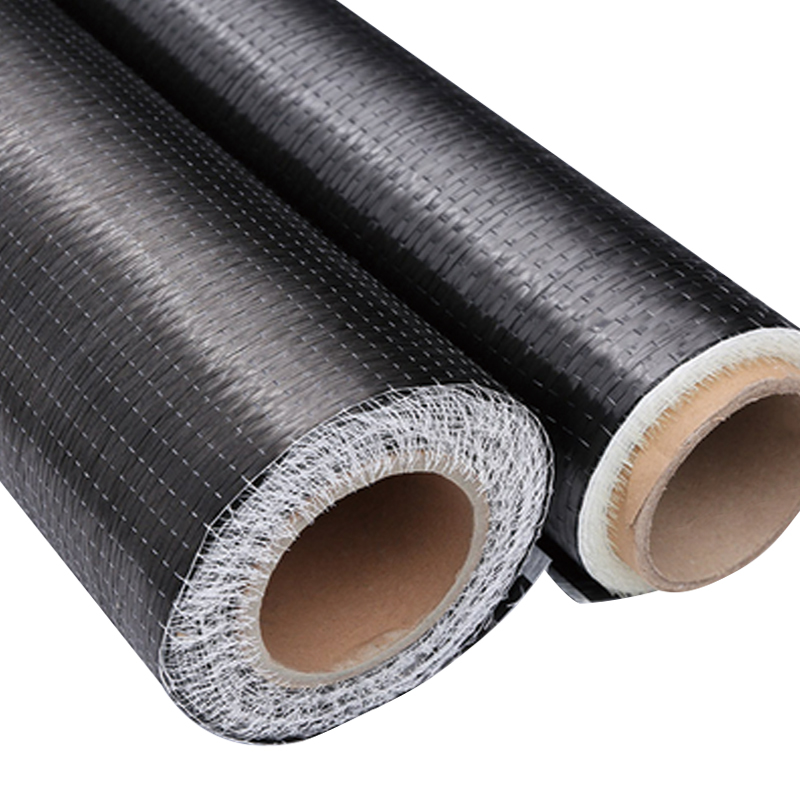

Tejido de sarga de fibra de carbono resistente a la abrasión y a altas temperaturas

Comprensión de los parámetros clave de especificación

Seleccionando el derecho tejido de carbono puro comienza con la comprensión de los parámetros de especificación fundamentales que rigen el rendimiento del material. Estos parámetros interactúan de maneras complejas para determinar las características de manipulación, las propiedades mecánicas y la idoneidad del tejido para procesos de fabricación específicos. Más allá del peso y el espesor básicos, consideraciones como el tamaño del cable, la arquitectura del tejido y el recuento de fibras por unidad de área impactan significativamente la capacidad de drapeado, la absorción de resina y el rendimiento final del compuesto.

- Peso real (GSM): Medido en gramos por metro cuadrado, esto indica la densidad del material y afecta directamente el espesor y el peso de los compuestos finales.

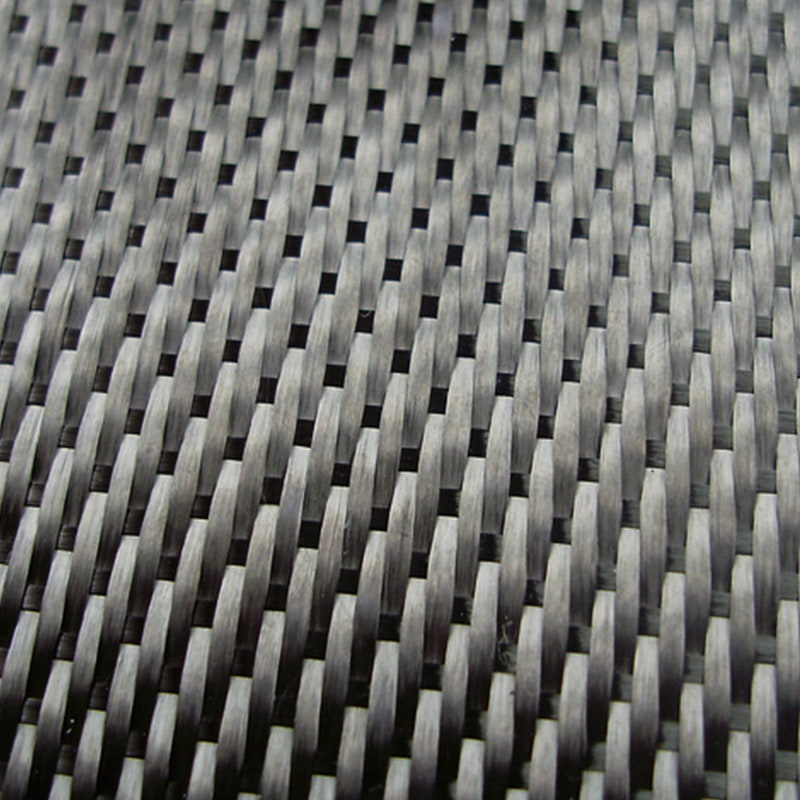

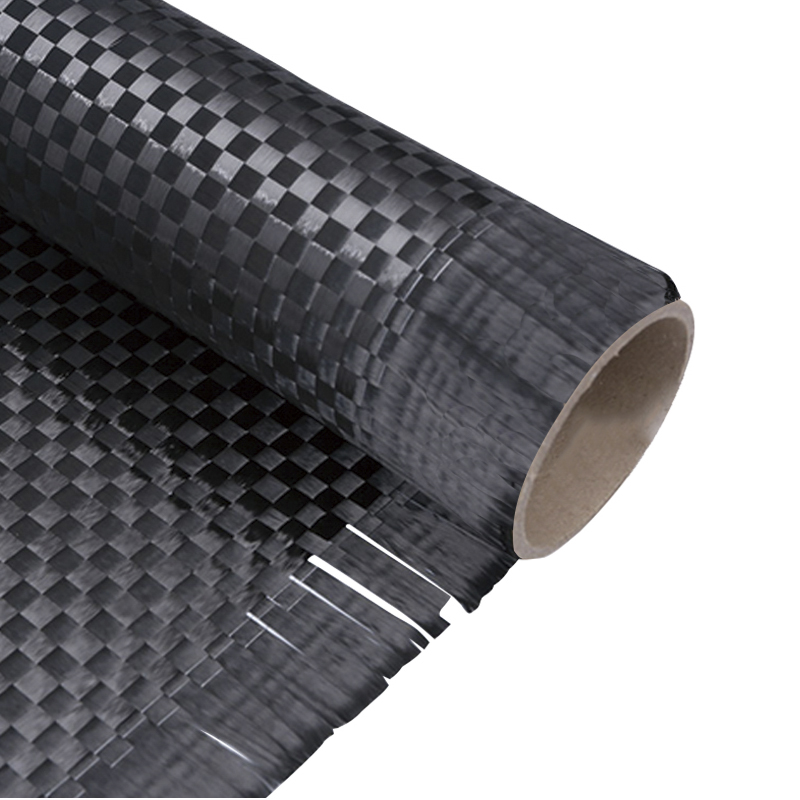

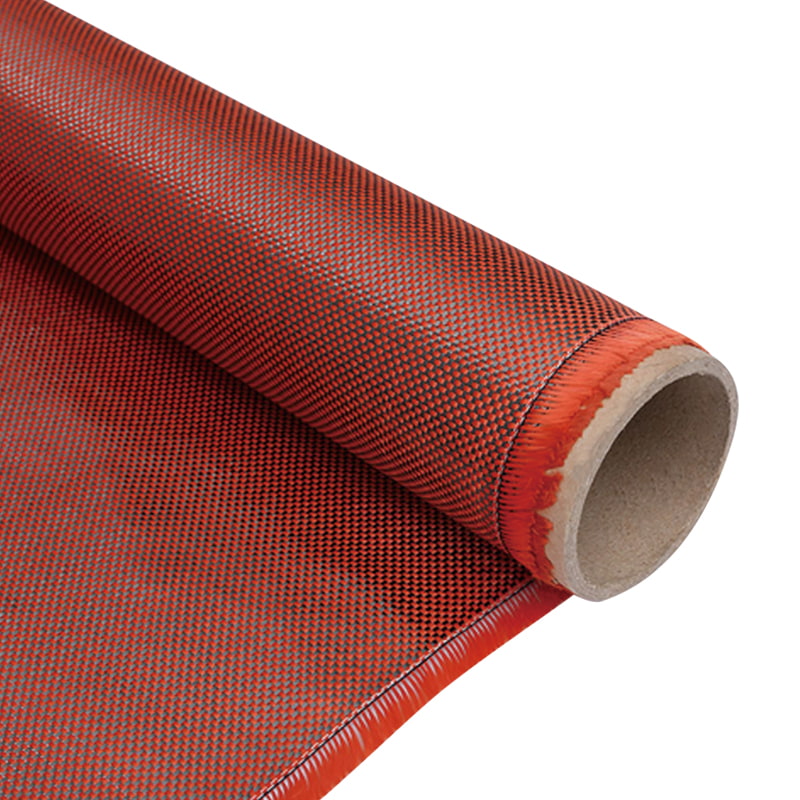

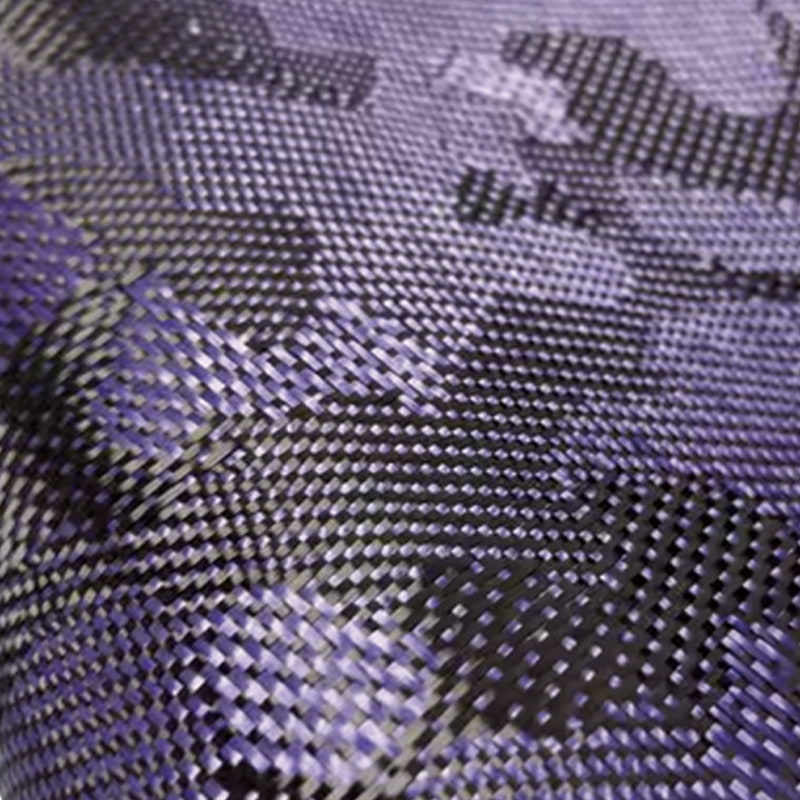

- Tipo de patrón de tejido: Los patrones comunes incluyen tejidos lisos, de sarga y satinados, cada uno de los cuales ofrece diferentes características de caída y propiedades mecánicas.

- Módulo de fibra: Desde el módulo estándar hasta el módulo ultraalto, esto determina la rigidez y la capacidad de carga.

- Número de hilos: El número de hilos por pulgada tanto en la dirección de la urdimbre como de la trama influye en la estabilidad del tejido y la distribución de la resina.

- Equilibrio de la tela: Los tejidos equilibrados tienen el mismo número de fibras en ambas direcciones, mientras que los tejidos desequilibrados optimizan las propiedades para condiciones de carga específicas.

Selección de patrones de tejido e implicaciones en el rendimiento

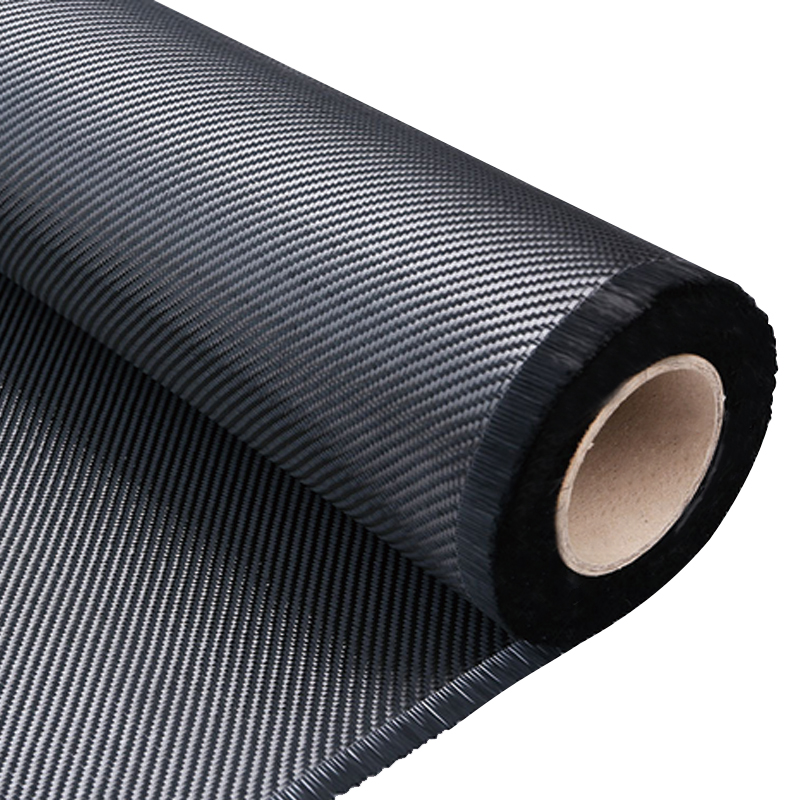

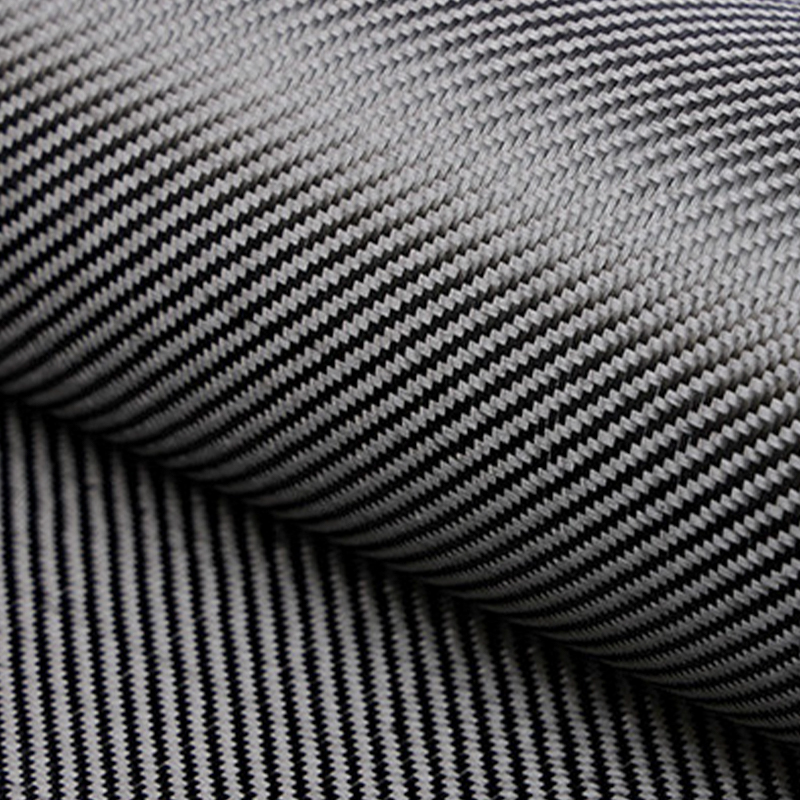

El patrón de tejido de tejido de carbono puro Influye fundamentalmente tanto en las características de fabricación como en el rendimiento final del compuesto. Los tejidos lisos ofrecen máxima estabilidad y facilidad de manejo pero tienen una caída limitada, mientras que los tejidos satinados complejos proporcionan una adaptabilidad superior a contornos complejos a costa de una estabilidad ligeramente reducida. Comprender estas compensaciones es esencial para hacer coincidir la arquitectura del tejido con los requisitos de aplicaciones, procesos de fabricación y expectativas de rendimiento específicos.

- Tejido liso (1x1): Máxima estabilidad, patrón más simple, excelente para paneles planos y curvas simples.

- Tejido de sarga (2x2, 4x4): Mejor caída que el tejido liso, patrón diagonal distintivo, buena resistencia al impacto.

- Tejido Satén (4HS, 8HS): Excelente drapeabilidad, rizado reducido para propiedades mecánicas mejoradas, ideal para moldes complejos.

- Tejidos unidireccionales: Máxima resistencia en la dirección primaria, a menudo combinada con un respaldo liviano para su manejo.

- Tejidos híbridos: Patrones personalizados que optimizan propiedades específicas como rigidez torsional o resistencia al impacto.

Análisis comparativo de opciones de módulos de fibra de carbono

El módulo de las fibras de carbono utilizadas en tejido de carbono puro influye significativamente en las consideraciones de rigidez, resistencia y costo. Los tejidos de módulo estándar ofrecen un excelente equilibrio de propiedades para la mayoría de las aplicaciones, mientras que las opciones de módulo intermedio, alto y ultra alto proporcionan una rigidez progresivamente mayor para aplicaciones especializadas donde la estabilidad dimensional bajo carga es primordial. La siguiente tabla compara las características clave en todo el espectro de módulos:

| Tipo de módulo | Módulo de tracción (GPa) | Resistencia a la tracción (MPa) | Aplicaciones típicas | Factor de costo |

| Módulo estándar | 230-240 | 3.500-5.000 | Uso general, automoción, artículos deportivos. | 1x (línea de base) |

| Módulo intermedio | 280-300 | 5.000-7.000 | Estructuras secundarias aeroespaciales, automoción de alto rendimiento. | 1,5-2x |

| Módulo alto | 350-400 | 4.000-5.500 | Estructuras primarias aeroespaciales, componentes de satélites. | 3-5x |

| Módulo ultraalto | 500-600 | 3.500-4.500 | Aplicaciones espaciales, artículos deportivos especializados. | 7-12x |

Esta comparación demuestra por qué comprender los requisitos del módulo es crucial para optimizar tanto el rendimiento como el presupuesto al seleccionar tejido de carbono puro .

Consideraciones de peso real para diferentes aplicaciones

El peso real de tejido de carbono puro , generalmente medido en gramos por metro cuadrado (GSM), impacta directamente en el espesor del laminado, el rendimiento estructural y los procesos de fabricación. Las telas más livianas (100-200 GSM) ofrecen una adaptabilidad superior a contornos complejos y son ideales para crear componentes delgados y de alta precisión, mientras que los pesos más pesados (400-600 GSM) brindan un espesor de acumulación eficiente para aplicaciones estructurales. Seleccionar el peso apropiado requiere equilibrar las consideraciones de fabricación con los requisitos estructurales y los objetivos de peso.

- Ultraligero (80-150 GSM): Ideal para componentes delicados, capas superficiales y aplicaciones que requieren la máxima resolución de detalles.

- Ligero (150-250 GSM): Gama versátil adecuada para la mayoría de artículos deportivos, paneles de carrocería de automóviles e interiores aeroespaciales.

- Peso Medio (250-400 GSM): Eficiente para aplicaciones estructurales, ya que proporciona una buena acumulación de espesor con características de caída manejables.

- Peso pesado (400-600 GSM): Máxima eficiencia para laminados gruesos, aunque con adaptabilidad reducida a formas complejas.

- Combinaciones de peso personalizadas: Las disposiciones híbridas que utilizan múltiples pesos optimizan áreas específicas de estructuras compuestas.

Directrices de especificaciones específicas de la aplicación

Las diferentes aplicaciones exigen enfoques especializados para tejido de carbono puro especificación, con consideraciones que van desde el cumplimiento normativo hasta el rendimiento en condiciones ambientales específicas. Las aplicaciones aeroespaciales generalmente dan prioridad a los materiales certificados con pedigrí rastreable, mientras que las aplicaciones automotrices equilibran los requisitos de rendimiento con consideraciones de costos y rendimiento de fabricación. Comprender estos requisitos específicos de la aplicación garantiza una selección óptima de materiales para cada caso de uso único.

- Componentes aeroespaciales: Céntrese en materiales certificados, tolerancia al daño y rendimiento ante la fatiga con requisitos de documentación precisos.

- Estructuras automotrices: Equilibre el rendimiento con los objetivos de costos, considerando los requisitos de tiempo del ciclo para una producción de gran volumen.

- Artículos deportivos: Haga hincapié en la amortiguación de vibraciones, la resistencia al impacto y la optimización del peso para disciplinas deportivas específicas.

- Aplicaciones industriales: Priorice la resistencia química, la estabilidad térmica y la durabilidad a largo plazo en entornos hostiles.

- Electrónica de consumo: Concéntrese en las propiedades de blindaje EMI, la estabilidad dimensional y los requisitos estéticos de acabado de superficies.

Consideraciones de compatibilidad del proceso de fabricación

La selección de tejido de carbono puro debe alinearse con el proceso de fabricación previsto, ya que los diferentes métodos de fabricación imponen requisitos específicos sobre las características de manipulación de la tela, la compatibilidad de la resina y los parámetros de procesamiento. Los procesos de envasado al vacío suelen funcionar mejor con tejidos más apretados que resisten el traspaso de la resina, mientras que el moldeo por transferencia de resina requiere arquitecturas más abiertas que faciliten el llenado completo del molde. Comprender estos requisitos específicos del proceso evita problemas de fabricación y garantiza una calidad compuesta óptima.

- Procesos de colocación de preimpregnados: Requiere compatibilidad de resina específica y propiedades de pegajosidad/capa controladas para el laminado automatizado.

- Moldeo por transferencia de resina (RTM): Exija arquitecturas de tejido abierto con permeabilidad constante para un llenado completo del molde.

- Infusión al vacío: Funciona mejor con tejidos de densidad media que equilibran el flujo de resina con la resistencia al lavado.

- Procesamiento en autoclave: Requieren tejidos que mantengan la estabilidad dimensional bajo ciclos de alta presión y temperatura.

- Moldeo por compresión: Benefíciese de pesos superficiales más elevados que proporcionan una acumulación de espesor eficiente en procesos de troqueles emparejados.

Estrategias de optimización de costos y rendimiento

Optimizar la relación costo-rendimiento al seleccionar tejido de carbono puro requiere un análisis cuidadoso tanto de los costos directos de materiales como de las implicaciones del procesamiento. Los tejidos de módulo estándar suelen ofrecer el mejor valor para aplicaciones generales, mientras que el uso estratégico de materiales de mayor rendimiento en áreas críticas puede maximizar el rendimiento general de los componentes sin aumentar proporcionalmente los costos. Varias estrategias pueden ayudar a equilibrar las restricciones presupuestarias con los requisitos técnicos.

- Enfoques de materiales híbridos: Combine telas de módulo estándar con la colocación estratégica de materiales de mayor rendimiento en áreas de estrés crítico.

- Optimización del panel: Utilice especificaciones basadas en análisis de diferentes pesos y tejidos en un solo componente.

- Consideraciones de eficiencia del proceso: Seleccione telas que reduzcan el contenido de mano de obra mediante un mejor manejo o un procesamiento más rápido.

- Minimización de chatarra: Elija anchos y pesos estándar que coincidan con las dimensiones de los componentes para reducir el desperdicio de material.

- Análisis de costos totales: Evalúe el impacto completo en los costos de fabricación en lugar de centrarse únicamente en el precio del material por metro cuadrado.

Preguntas frecuentes

¿Cuáles son las diferencias clave entre los tejidos de carbono 3K y 12K?

La designación "K" en tejido de carbono puro se refiere al número de filamentos individuales en cada mechón, donde 3K indica 3000 filamentos y 12K indica 12000 filamentos por mechón. Si bien las propiedades fundamentales del material siguen siendo similares, los tejidos 3K suelen producir acabados superficiales más finos con patrones de tejido más distintos, lo que los hace preferibles para aplicaciones cosméticas visibles. Las telas 12K generalmente ofrecen mejores características de caída y una humectación más rápida, a la vez que son más rentables para aplicaciones estructurales donde la estética de la superficie es secundaria. La selección entre ellos implica equilibrar los requisitos estéticos, las consideraciones de fabricación y las limitaciones presupuestarias.

¿Cómo afecta el patrón de tejido a las propiedades mecánicas del tejido de carbono?

El patrón de tejido influye significativamente en las propiedades mecánicas de tejido de carbono puro a través de su efecto sobre el rizado de la fibra: la ondulación de las fibras cuando pasan unas sobre otras. Los tejidos lisos, con el mayor rizado, suelen exhibir propiedades mecánicas más bajas pero una máxima estabilidad dimensional. Los tejidos satinados minimizan el rizado, preservando una mayor parte de la resistencia y rigidez inherentes de la fibra, aunque con una estabilidad reducida durante el manejo. Los tejidos de sarga ofrecen un término medio, equilibrando las propiedades mecánicas con las características de manejo. El patrón óptimo depende de las condiciones de carga específicas, el proceso de fabricación y las prioridades de rendimiento para cada aplicación.

¿Qué factores determinan el peso superficial apropiado para una aplicación específica?

Seleccionar el peso real apropiado para tejido de carbono puro Implica analizar múltiples factores específicos de la aplicación, incluidos los requisitos estructurales, los objetivos de peso, las capacidades del proceso de fabricación y la complejidad geométrica. Las telas más delgadas (GSM más bajo) generalmente ofrecen una mejor adaptabilidad a contornos complejos y permiten un apilamiento de capas más preciso para propiedades mecánicas optimizadas. Las telas más pesadas proporcionan una acumulación de espesor eficiente, pero es posible que no cubra eficazmente en radios estrechos. Como pauta general, las geometrías complejas a menudo se benefician de múltiples capas de telas más ligeras, mientras que las formas más simples pueden utilizar materiales más pesados para reducir el tiempo de colocación y minimizar las interfaces de las capas.

¿Qué importancia tiene el equilibrio de la tela en los materiales tejidos con carbono?

El equilibrio de la tela (la proporción de fibras en las direcciones de urdimbre y trama) es una consideración crítica al seleccionar tejido de carbono puro para aplicaciones con patrones de carga específicos. Los tejidos equilibrados (normalmente en una proporción de 1:1) proporcionan propiedades uniformes en ambas direcciones, lo que los hace adecuados para aplicaciones con cargas multidireccionales o impredecibles. Los tejidos desequilibrados optimizan la orientación de las fibras para condiciones de carga específicas, como tensión principalmente unidireccional, lo que potencialmente reduce el peso y mantiene el rendimiento. La decisión debe guiarse por un análisis detallado de la tensión del componente y la comprensión de las rutas de carga primarias dentro de la estructura.

¿Qué estándares de certificación debo considerar para aplicaciones aeroespaciales?

Aplicaciones aeroespaciales de tejido de carbono puro normalmente requieren el cumplimiento de rigurosos estándares de certificación que garantizan la consistencia del material, la trazabilidad y la confiabilidad del rendimiento. Los estándares clave incluyen la acreditación NADCAP para fabricantes de materiales, que confirma el cumplimiento de los sistemas de calidad aeroespacial, y especificaciones de materiales específicas como las publicadas por Airbus (AIMS), Boeing (BMS) u otros fabricantes de aeronaves. Además, las telas destinadas a estructuras primarias generalmente requieren calificación según los marcos regulatorios relevantes, como los requisitos de la FAA (Administración Federal de Aviación) o EASA (Agencia de Seguridad Aérea de la Unión Europea), con documentación completa de las propiedades del material, los parámetros de procesamiento y la consistencia entre lotes.