La búsqueda incesante de eficiencia, rendimiento y seguridad en la industria automotriz ha catalizado una revolución de materiales, cambiando el enfoque de los metales tradicionales a los compuestos avanzados. A la vanguardia de este cambio está Tejido de carbono puro . Este material de ingeniería, que alguna vez estuvo confinado a los ámbitos de los deportes de motor aeroespaciales y de élite, ahora es cada vez más fundamental en los automóviles de carretera de alto rendimiento y en las futuras soluciones de movilidad. Este análisis profundiza en las ventajas multifacéticas del tejido de carbono puro, examinando cómo sus propiedades únicas están remodelando el diseño y la fabricación de automóviles.

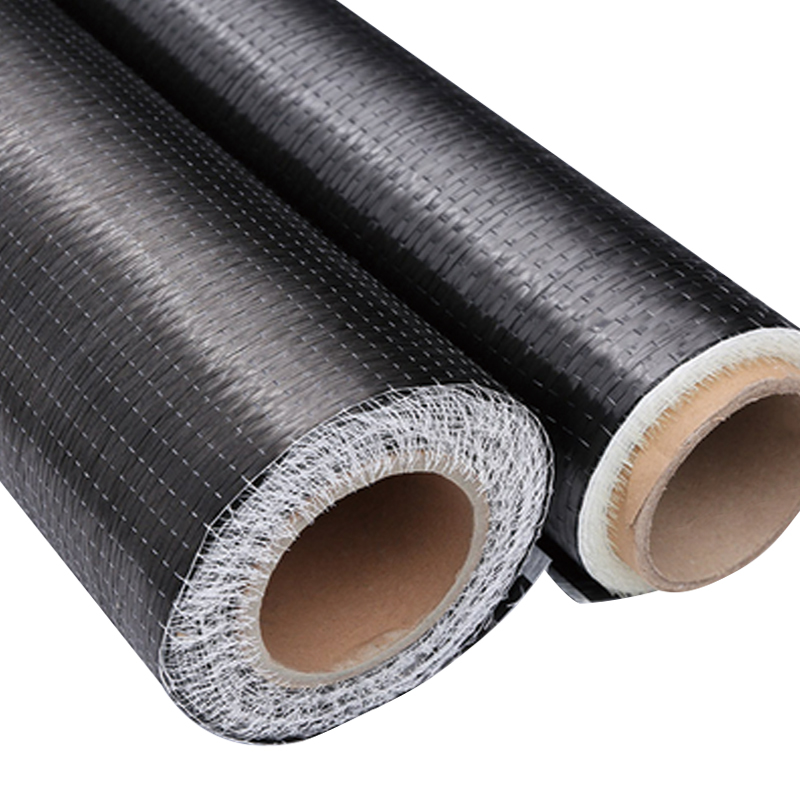

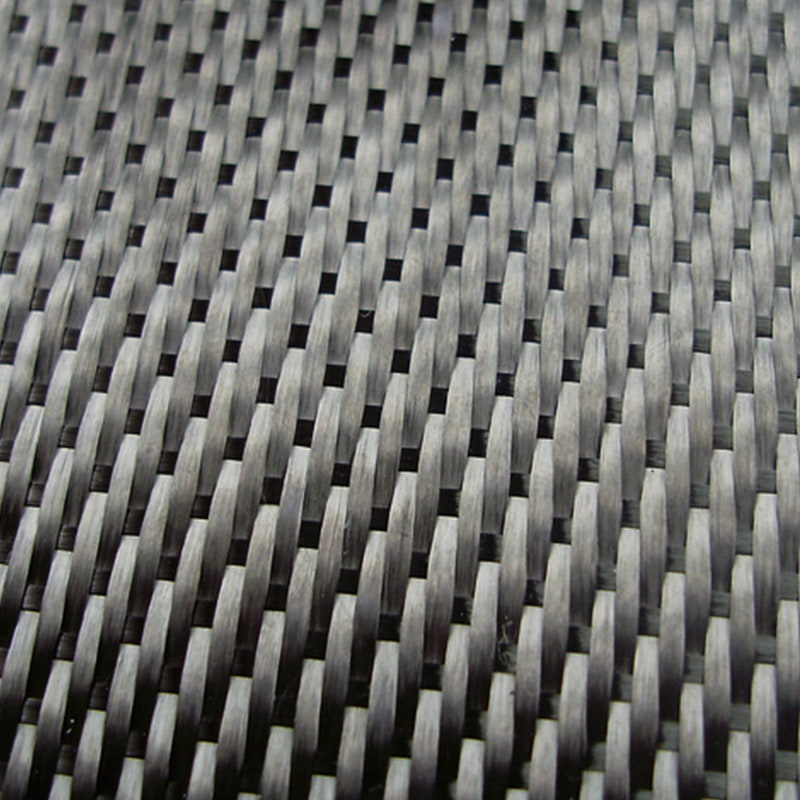

Tejido de refuerzo UD unidireccional de fibra de carbono altamente flexible

Definición del material: ¿qué es? Tejido de carbono puro ?

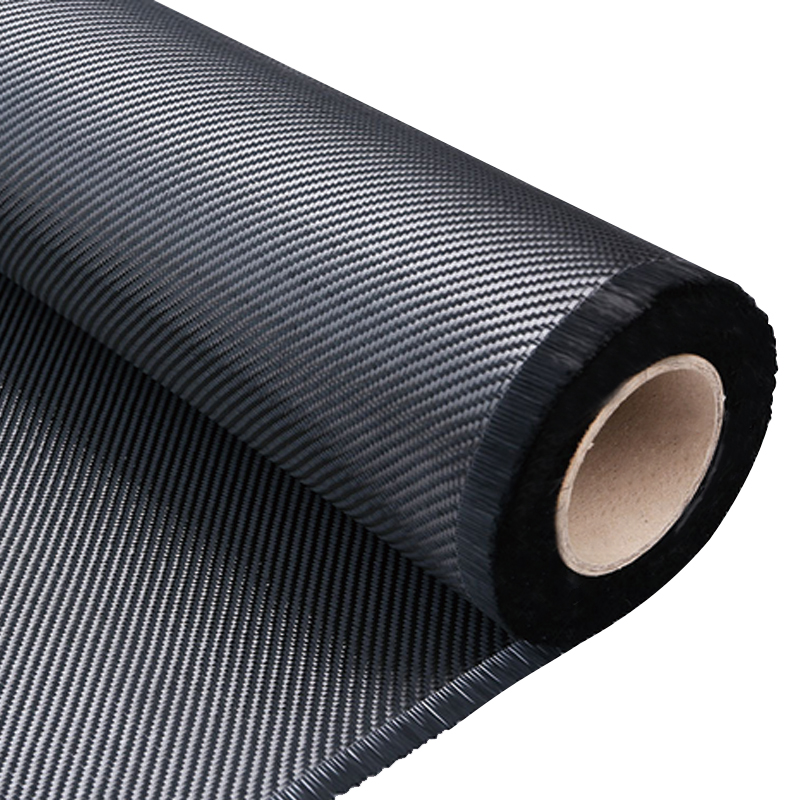

Antes de valorar sus ventajas, es fundamental entender qué es este material. Tejido de carbono puro es un tejido elaborado entrelazando hebras de fibra de carbono, cada una compuesta de átomos de carbono finos y estrechamente unidos. Estos tejidos no se utilizan solos; están impregnados con una resina polimérica (como epoxi) para formar un compuesto de polímero reforzado con fibra de carbono (CFRP). El tejido proporciona resistencia y rigidez, mientras que la matriz de resina une las fibras, transfiere cargas y determina la resistencia ambiental del compuesto.

La anatomía de un tejido de fibra de carbono

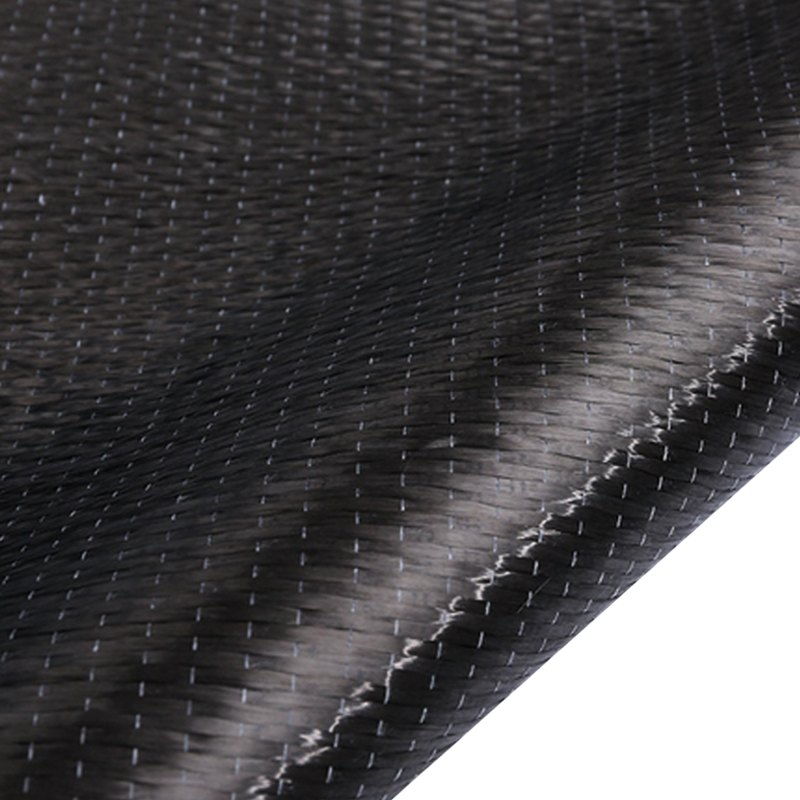

La unidad fundamental del tejido de carbono es el filamento, que está enrollado en un haz. Estos estopas luego se tejen en telares industriales hasta obtener láminas planas. La forma específica en que se entrelazan estos mechones define las características de manejo, la caída y las propiedades mecánicas de la tela.

- Filamentos: Hilos de carbono extremadamente delgados, generalmente miles, agrupados para formar un haz.

- Tamaño de remolque: Indicado por un número como 3K o 12K, que indica la cantidad de filamentos (por ejemplo, 3000 o 12000) en un solo cable.

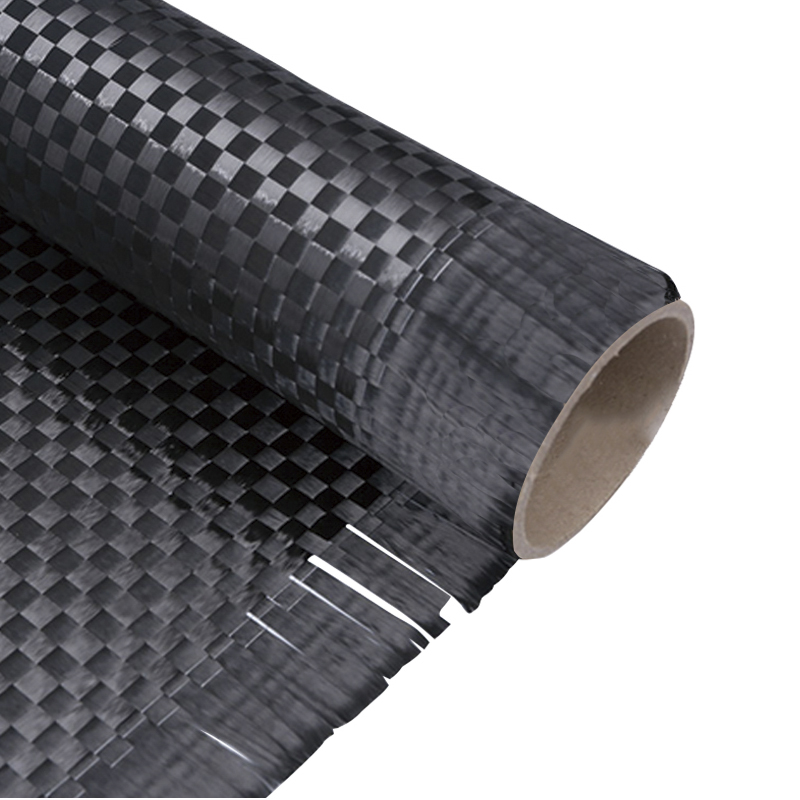

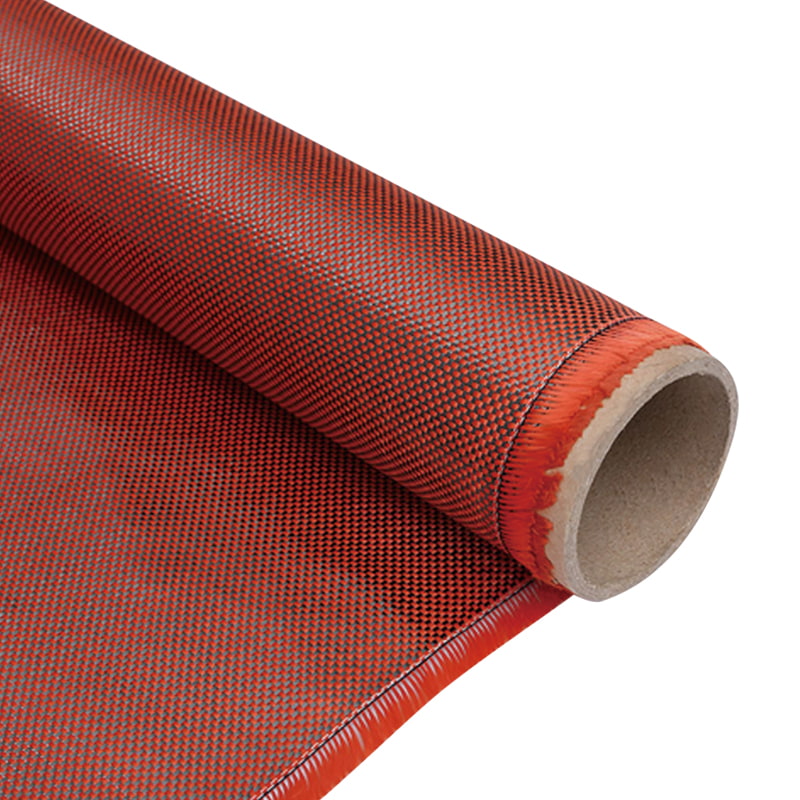

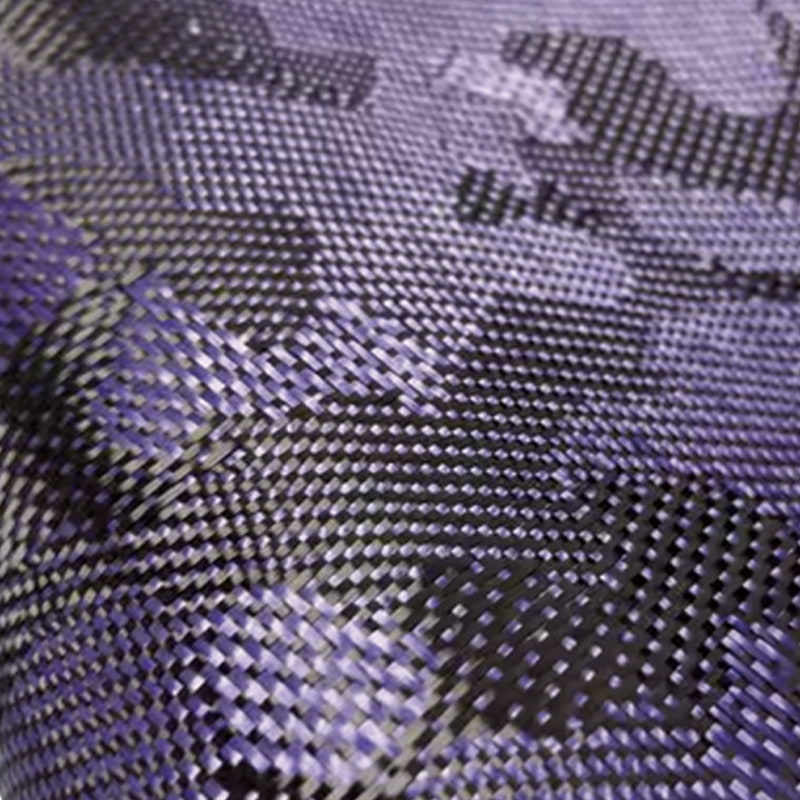

- Patrón de tejido: El patrón arquitectónico creado entrelazando hilos de urdimbre (longitudinal) y trama (transversal).

Explorando lo común Tipos de tejido de fibra de carbono para piezas de automóviles

La elección del tejido es una decisión de diseño crítica, que equilibra la estética, la formabilidad y el rendimiento estructural. Diferente Tipos de tejido de fibra de carbono para piezas de automóviles. se seleccionan en función de los requisitos de la aplicación.

- Tejido liso: El patrón más básico y estable, donde cada remolque pasa uno por encima y por debajo del otro. Ofrece buena estabilidad pero menor drapeabilidad para curvas complejas.

- Tejido de sarga (2x2, 4x4): Caracterizado por un patrón de nervaduras diagonales. Los tejidos de sarga, especialmente 2x2, ofrecen un excelente equilibrio entre drapeado y estabilidad, y son la estética más reconocible en aplicaciones automotrices.

- Tejido satinado (4 arneses, 8 arneses): Los remolques pasan por encima de varios otros antes de pasar por debajo de uno. Esto crea una tela con una excelente caída para contornos complejos y un potencial de alta resistencia, pero es menos estable y puede ser más difícil de manejar.

- Tejido unidireccional (UD): Si bien no es un tejido, la tela UD consta de todos los cables que corren paralelos. No es un verdadero tejido "tejido", pero a menudo se usa junto con ellos para colocar la máxima resistencia y rigidez en una única dirección de carga primaria.

La ventaja primordial: reducción de peso inigualable

El beneficio más significativo y celebrado de los compuestos de fibra de carbono es su resistencia excepcional a una densidad muy baja. Esto se traduce directamente en un ahorro sustancial de peso, que es el santo grial en la ingeniería automotriz.

Cuantificando el Beneficios de la fibra de carbono en la reducción del peso del vehículo

Reemplazar materiales tradicionales como el acero o el aluminio por CFRP puede generar reducciones de peso del 40 % al 60 % para el mismo componente, al tiempo que a menudo aumenta la resistencia. Este espectacular ahorro es un factor clave para el diseño de vehículos modernos.

- Reducción de masa directa: Los paneles de la carrocería, los componentes del chasis y las piezas interiores más ligeros reducen directamente el peso en vacío del vehículo.

- Cascada de reducción de personal: Un vehículo más ligero requiere un motor más pequeño y ligero para obtener el mismo rendimiento, lo que a su vez necesita un depósito de combustible más pequeño y una suspensión menos robusta, creando un círculo virtuoso de ahorro de peso.

- Relación potencia-peso mejorada: Para los vehículos de alto rendimiento, esta es la métrica más importante de aceleración y agilidad.

El efecto dominó sobre el rendimiento y la eficiencia

La reducción de peso no es un fin en sí mismo; su valor se materializa a través de profundas mejoras en la dinámica y la eficiencia del vehículo.

- Aceleración y frenado mejorados: Un automóvil más liviano requiere menos energía para acelerar y menos fuerza para desacelerar, lo que mejora tanto los tiempos de 0 a 60 mph como las distancias de frenado.

- Eficiencia de combustible superior y alcance EV: Para los motores de combustión interna, menos peso significa una mejor economía de combustible. Para los vehículos eléctricos (EV), es fundamental ampliar la autonomía sin aumentar el tamaño y el peso de la batería.

- Emisiones reducidas: Un menor consumo de combustible se correlaciona directamente con menores emisiones de CO2, lo que ayuda a los fabricantes a cumplir estrictas normativas medioambientales.

Resistencia y rigidez excepcionales: la columna vertebral de la seguridad y la dinámica

Más allá de la mera ligereza, Tejido de carbono puro Los compuestos proporcionan propiedades mecánicas que superan a las de los metales, contribuyendo directamente a la seguridad del vehículo y a la dinámica de conducción.

Relación resistencia-peso superior en comparación con los metales

Cuando se evalúan sobre la base del peso igual, los compuestos de fibra de carbono pueden ser significativamente más fuertes y rígidos que el acero de alta resistencia o las aleaciones de aluminio. Esto permite diseñar componentes más ligeros y más robustos.

- Resistencia a la tracción: La fibra de carbono exhibe una resistencia extremadamente alta a la separación, lo cual es crucial para los miembros estructurales bajo tensión.

- Rigidez específica: La rigidez (módulo de elasticidad) por unidad de densidad de la fibra de carbono es excepcionalmente alta, lo que significa que resiste la deformación bajo carga de manera muy efectiva para su peso.

Mejora de la rigidez torsional para un manejo superior

La rigidez torsional se refiere a la resistencia de un chasis a la torsión. Un chasis más rígido proporciona una plataforma más estable desde la que trabajar la suspensión, lo que resulta en un manejo más preciso, mejor estabilidad en las curvas y mejor respuesta al conductor. La alta rigidez específica de los compuestos de fibra de carbono los hace ideales para fabricar monocascos y tirantes estructurales que aumentan drásticamente la rigidez torsional de un vehículo.

Valor a largo plazo: examinando el Durabilidad de los compuestos tejidos de fibra de carbono

Las ventajas de la fibra de carbono se extienden más allá del rendimiento inicial hasta la confiabilidad y resistencia a largo plazo, un aspecto clave del durabilidad de los compuestos de fibra de carbono tejida .

Resistencia a la corrosión y la fatiga

A diferencia de los metales, la fibra de carbono no se oxida ni corroe cuando se expone a la humedad, la sal o los productos químicos. Además, exhibe una excelente resistencia a la fatiga, lo que significa que puede soportar ciclos repetidos de tensión y carga sin agrietarse ni fallar, una propiedad crítica para componentes sujetos a vibraciones e imperfecciones de la carretera durante la vida útil del vehículo.

- Inmunidad a la corrosión: Elimina la necesidad de recubrimientos anticorrosivos pesados y complejos, lo que contribuye a ahorrar peso y mantenimiento a largo plazo.

- Vida de fatiga superior: Los componentes de CFRP suelen tener una vida útil mucho más prolongada que las piezas equivalentes de aluminio o acero, lo que mejora la durabilidad y la seguridad.

Absorción de impactos y tolerancia a daños

Aunque a menudo se perciben como frágiles, los compuestos de fibra de carbono bien diseñados son excelentes para absorber la energía del impacto. En un choque, la estructura compuesta puede diseñarse para aplastarse de manera controlada, disipando energía que de otro modo se transferiría a los ocupantes. La naturaleza tejida de la tela ayuda a contener los daños, evitando que se propaguen catastróficamente por toda la estructura.

Libertad de fabricación y diseño: exploración ¿Cómo se utiliza la tela de carbono en la fabricación de automóviles?

La aplicación práctica de este material es tan importante como sus propiedades intrínsecas. comprensión ¿Cómo se utiliza el tejido de carbono en la fabricación de automóviles? revela una ventaja clave: la libertad de diseño.

Procesos de conformado versátiles para formas complejas

La tela seca es flexible y se puede colocar sobre moldes complejos de doble curvatura. Esto permite la creación de componentes grandes de una sola pieza que serían imposibles o prohibitivamente costosos de crear a partir de metal. Fabricantes especializados como Jiangyin Dongli nuevos materiales Technology Co., Ltd. aprovechar un conjunto de procesos para transformar la tela en piezas finales.

- Disposición de preimpregnados y curado en autoclave: Utilizando tela preimpregnada con resina (prepreg) y curada a alta temperatura y presión en un autoclave para obtener la mayor calidad y rendimiento posibles.

- Moldeo por transferencia de resina (RTM): La tela seca se coloca en un molde cerrado y se inyecta resina bajo presión, ideal para producciones complejas y de gran volumen.

- Bandeja húmeda: Un proceso más manual donde la resina se aplica a mano sobre el tejido seco en un molde abierto, adecuado para la creación de prototipos y piezas de bajo volumen.

Permitiendo diseños innovadores y aerodinámicos

Esta conformabilidad permite a los diseñadores liberarse de las limitaciones del estampado de metal. Pueden integrar funciones, crear formas más orgánicas y aerodinámicamente eficientes y reducir la cantidad de piezas y sujetadores necesarios, ahorrando aún más peso y simplificando el ensamblaje.

Una visión equilibrada: Costo versus rendimiento de la fibra de carbono en los automóviles

Cualquier análisis estaría incompleto sin abordar la principal barrera para la adopción generalizada: el costo. La decisión de utilizar fibra de carbono es una evaluación constante de Costo versus rendimiento de la fibra de carbono en los automóviles. .

La siguiente tabla proporciona una comparación clara de los factores clave que influyen en el cálculo de rentabilidad.

| factores | Metales Tradicionales (Acero/Aluminio) | Compuestos de fibra de carbono |

| Costo de materiales | Bajo | muy alto |

| Costo de fabricación | Bajo to Moderate (stamping, welding) | Alto (trabajo manual, curado con uso intensivo de energía) |

| Peso | Alto | Muy bajo |

| Relación fuerza-peso | moderado | excepcional |

| Libertad de diseño | Limitado | extenso |

| Aplicación primaria | Vehículos de mercado masivo | Alto-performance, luxury, and critical lightweighted components |

Preguntas frecuentes

¿Es la fibra de carbono más fuerte que el acero?

en un base peso por peso Sí, los compuestos de fibra de carbono tienen una relación resistencia-peso y una relación rigidez-peso mucho mayor que el acero de alta resistencia. Esto significa que un componente fabricado con fibra de carbono puede ser a la vez más resistente y significativamente más ligero que una pieza de acero equivalente. Sin embargo, en un sentido absoluto, una pieza de acero sólida y gruesa puede tener una resistencia a la tracción general mayor que un laminado de carbono delgado. La principal ventaja de la fibra de carbono es su capacidad para proporcionar una inmensa resistencia sin la penalización de un gran peso.

¿Por qué la fibra de carbono es tan cara en aplicaciones automotrices?

El alto costo se debe a múltiples factores: el proceso que requiere mucha energía para crear el precursor de fibra de carbono y convertirlo en filamentos; los procesos de fabricación complejos, a menudo lentos y que requieren mucha mano de obra, como el laminado y el curado en autoclave; y el alto costo de las resinas epoxi y otras materias primas. Además, el control de calidad es fundamental y requiere equipos y experiencia sofisticados. Si bien la automatización y las nuevas tecnologías están reduciendo los costos, sigue siendo un material de primera calidad. Empresas enfocadas en la fabricación integrada, como Jiangyin Dongli nuevos materiales Technology Co., Ltd. , trabajar para optimizar estos procesos para mejorar la rentabilidad de los sectores técnicos.

¿Se pueden reparar las piezas de automóvil de fibra de carbono?

Sí, las piezas de fibra de carbono dañadas a menudo se pueden reparar, pero es una habilidad especializada muy diferente a la reparación de metales. El proceso implica evaluar el alcance del daño, retirar cuidadosamente las fibras y la resina dañadas y luego unir parches nuevos precurados o realizar una aplicación húmeda con tela nueva y resina, seguido del curado. La reparación debe restaurar tanto la integridad estructural como la superficie estética. Para los componentes estructurales críticos, a menudo se recomienda el reemplazo en lugar de la reparación para garantizar la seguridad.

¿Cuáles son las principales desventajas del uso de fibra de carbono en los coches producidos en serie?

La principal desventaja es el costo, como se detalló anteriormente. Otros desafíos incluyen tiempos de ciclo de producción más largos en comparación con el estampado de metal, la dificultad para reciclar piezas compuestas al final de su vida útil y la susceptibilidad a la degradación por rayos UV si no se recubren adecuadamente (la resina puede amarillear y debilitarse). Por estas razones, su uso en automóviles producidos en masa se limita actualmente a componentes seleccionados de alto valor o críticos para el rendimiento, aunque se están realizando investigaciones para superar estos obstáculos.

¿Cómo afecta la elección del patrón de tejido a las propiedades de la pieza final?

El patrón de tejido es un factor fundamental del comportamiento del compuesto. un tejido tafetán Ofrece propiedades equilibradas en todas las direcciones pero es menos drapeable. un tejido de sarga Proporciona una mejor adaptabilidad a moldes complejos y es el estándar para muchas piezas automotrices visibles. un tejido satinado ofrece la mayor drapeabilidad y propiedades mecánicas dominadas por fibras, ideal para piezas estructurales con contornos profundos. Unidireccional (UD) La tela permite a los ingenieros colocar fuerza precisamente donde más se necesita, optimizando el peso y el rendimiento, pero requiere múltiples capas en diferentes ángulos para manejar cargas desde todas las direcciones. La elección es una compensación estratégica entre estética, capacidad de fabricación y requisitos mecánicos.