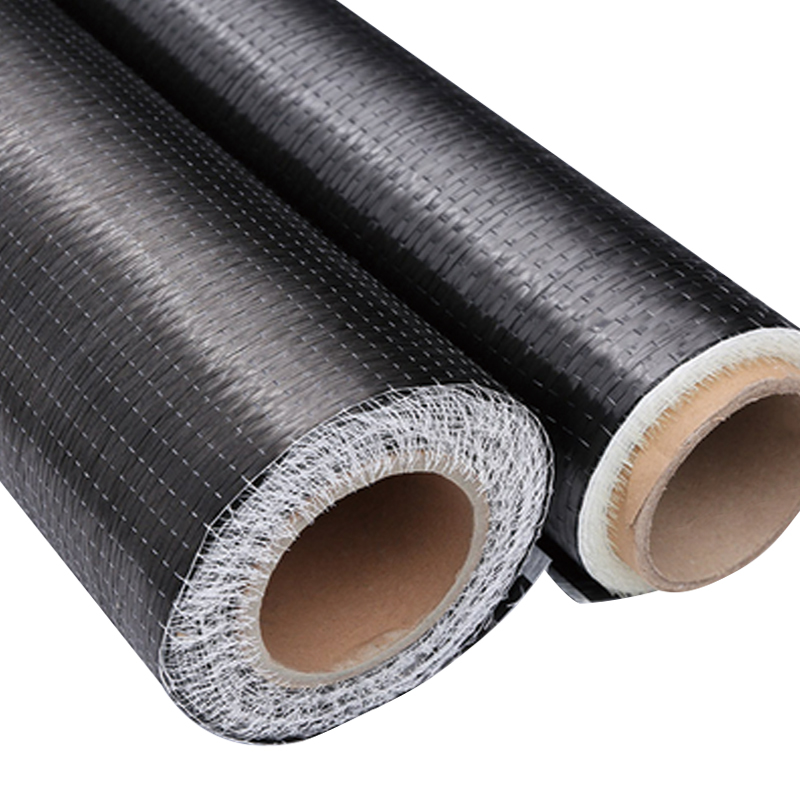

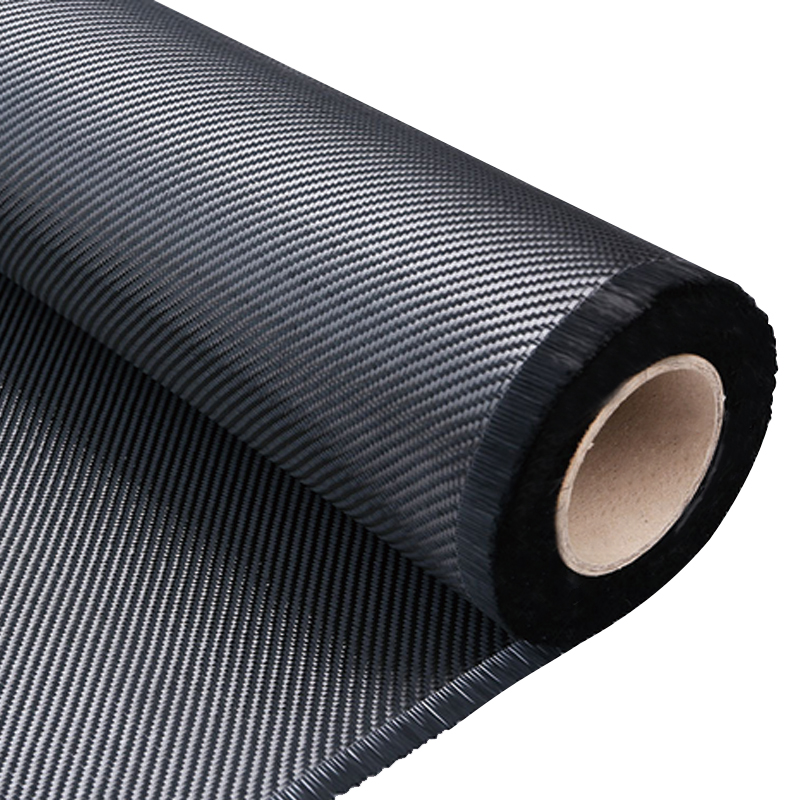

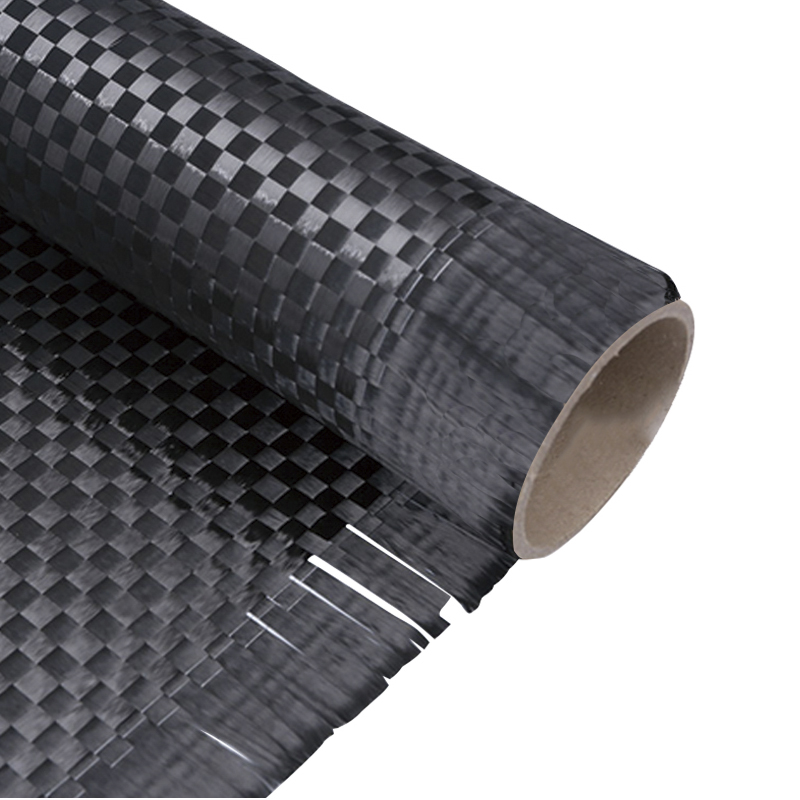

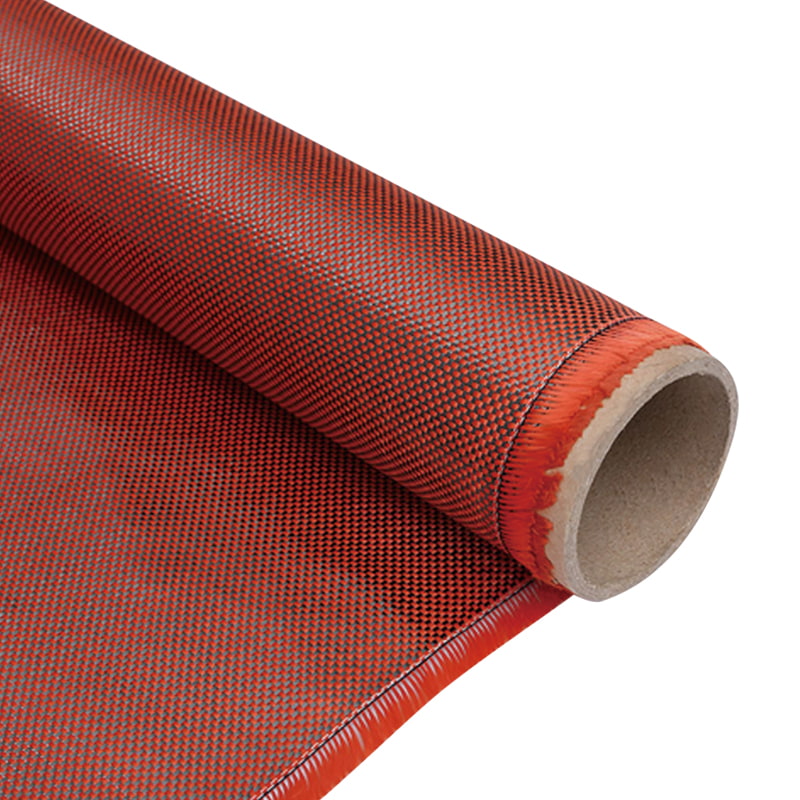

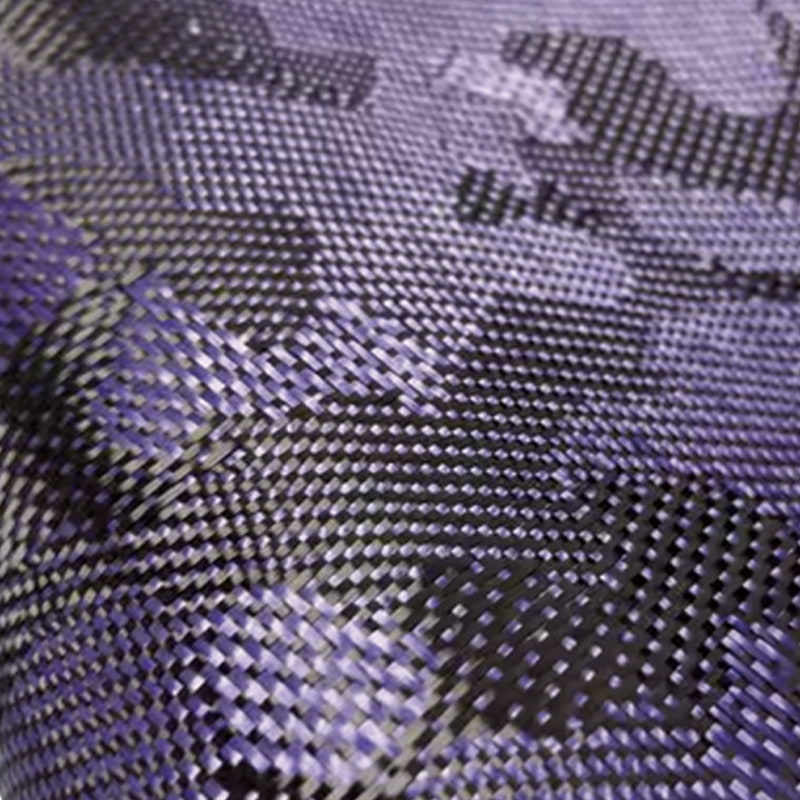

En el panorama cambiante de la ingeniería estructural, la necesidad de materiales que combinen una rigidez extrema con una alta absorción de energía ha llevado al surgimiento de los textiles híbridos. tejido de aramida de carbono representa una sinergia sofisticada entre el alto módulo de la fibra de carbono y la excepcional dureza de la fibra de aramida (comúnmente conocida como Kevlar). Jiangyin Dongli New Materials Technology Co., Ltd. opera un complejo industrial de 32.000 metros cuadrados especializado en I+D y fabricación de estos materiales compuestos de fibra de alto rendimiento. Al utilizar talleres con clima regulado y zonas de purificación de grado 100.000, proporcionamos híbrido de carbono-aramida de alta resistencia a la tracción soluciones para los sectores aeroespacial, automotriz y de equipamiento deportivo a través de procesos avanzados como autoclave y RTM. Para las adquisiciones B2B, comprender la interacción mecánica de estas fibras es fundamental para seleccionar el material adecuado para entornos propensos a impactos.

1. Fortalecimiento sinérgico y resiliencia al impacto

La principal ventaja de un tejido híbrido es su capacidad para mitigar la fragilidad inherente a la fibra de carbono pura. Si bien la fibra de carbono proporciona la rigidez estructural necesaria para la ingeniería de precisión, puede romperse ante un impacto repentino. Las fibras de aramida, por otro lado, poseen un alto alargamiento de rotura, lo que permite que el compuesto absorba energía cinética sin fallos catastróficos. Las normas técnicas actualizadas en 2024 destacan que materiales compuestos resistentes a impactos El uso de tejidos híbridos muestra un aumento del 40 % en la resistencia a la perforación en comparación con los laminados de carbono puro. Las estadísticas de la industria para 2025 sugieren un cambio creciente en la construcción de celdas de seguridad automotrices hacia estos híbridos para cumplir con los nuevos y estrictos protocolos de pruebas de choque.

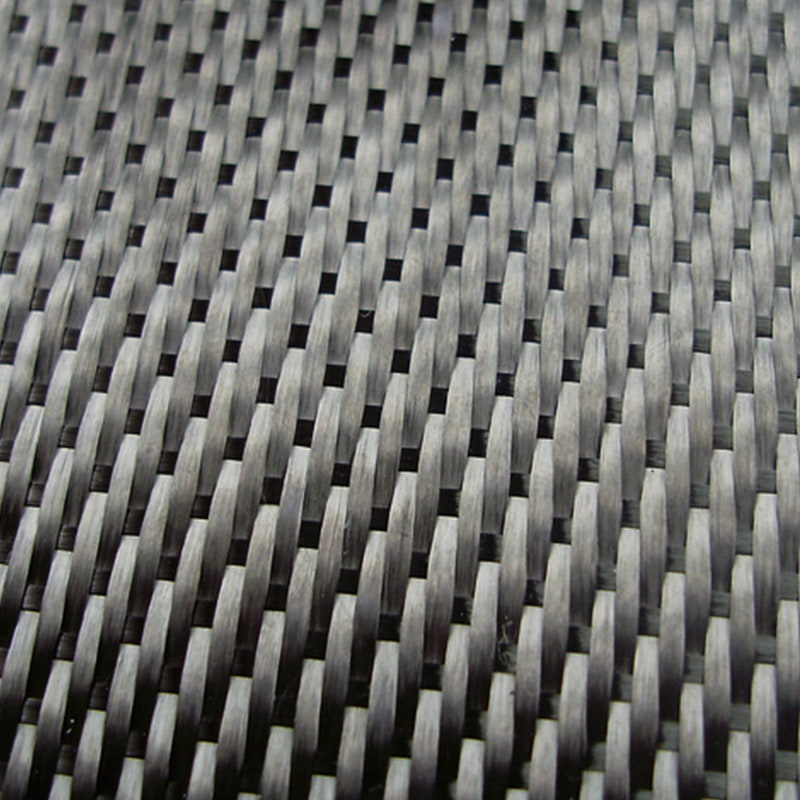

Comparación: respuesta mecánica bajo impacto de alta velocidad

La fibra de carbono pura tiende a presentar una fractura frágil, mientras que tela híbrida de carbono y kevlar mantiene la integridad estructural deformando plásticamente y difundiendo la fuerza a través de los filamentos de aramida.

| Propiedad material | Fibra de carbono pura (3K) | Híbrido de carbono y aramida (3K/1500D) |

| Modo de falla | Astillamiento frágil | Desgarro Dúctil / Absorción de Energía |

| Amortiguación de vibraciones | Bajo | Alto (Debido a la fricción interna de la aramida) |

| Relación peso-fuerza | Excelente | Optimizado para mayor dureza |

2. Amortiguación de vibraciones y vida útil ante la fatiga

Para aplicaciones como rotores de alta velocidad o componentes de fuselajes aeroespaciales, la gestión de las vibraciones es esencial para evitar la propagación de grietas por fatiga. Las fibras de aramida tienen altas características de amortiguación interna que complementan las propiedades acústicas del carbono. Tejido de aramida de carbono al por mayor para el sector aeroespacial. A menudo se elige porque puede amortiguar la resonancia armónica mucho más rápido que el metal o el carbono puro. Una investigación reciente de 2024 en ciencia de materiales aeroespaciales indica que la hibridación de estas fibras extiende la vida útil de los componentes del ala al reducir la amplitud de las vibraciones durante condiciones de vuelo turbulentas. Esto hace preimpregnado de aramida de carbono de tejido personalizado una opción preferida para los fabricantes que buscan reducir los niveles de ruido, vibración y aspereza (NVH).

Fuente: ISO 21746:2024 - Serie aeroespacial: Plásticos reforzados con fibra - Ensayos de fatiga

3. Estabilidad química y resistencia abrasiva

Más allá de la resistencia mecánica, tejido de aramida de carbono Proporciona una barrera importante contra la degradación ambiental. Las fibras de aramida son inherentemente resistentes a los disolventes orgánicos y muestran una alta estabilidad térmica. Cuando se combina con carbono en un tejido duradero de aramida de carbono para automoción paneles de la carrocería, el compuesto resultante es menos susceptible a la abrasión causada por los escombros de la carretera o la exposición a productos químicos. En Jiangyin Dongli, nuestro control de proceso completo garantiza que la unión entre fibras permanezca estable bajo ciclos térmicos, utilizando RTM (moldeo por transferencia de resina) y WCM (moldeo por compresión húmeda) para lograr laminados sin huecos que superen los puntos de referencia de durabilidad internacionales.

Comparación: durabilidad ambiental y de la superficie

La fibra de carbono proporciona inercia química pero es propensa a rayar la superficie, mientras que la construcción híbrida aprovecha la alta resistencia a la abrasión de la aramida para proteger el núcleo estructural.

| Característica de durabilidad | Compuesto estándar | Compuesto híbrido de carbono y aramida |

| Resistencia a la abrasión | moderado | excepcional |

| Resistencia química | Bueno (dependiente de la resina) | Mejorado (sinergia de fibra y resina) |

| Estabilidad UV | Alto | moderado (Aramid requires UV-stable resin) |

4. Precisión de ingeniería y fabricación avanzada

Fabricar un compuesto híbrido exitoso requiere algo más que tejer dos fibras juntas; requiere precisión en la "humectación" de materiales diferentes. Jiangyin Dongli New Materials utiliza autoclave y RMCP (proceso de compresión de moldeo rápido) para garantizar que la matriz de resina encapsule ambos tipos de fibras de manera uniforme. Nuestras zonas de purificación de grado 100.000 evitan la contaminación que podría provocar una falla por corte interlaminar. Al centrarse en híbrido de carbono-aramida de alta resistencia a la tracción producción, servimos a sectores técnicos con un modelo de fábrica integral que mantiene la experiencia en ingeniería desde la fase inicial de tejido hasta la pulverización final y el procesamiento de PCM (moldeo por compresión preimpregnado).

Conclusión: el futuro de los compuestos híbridos

Las ventajas de rendimiento de tejido de aramida de carbono en aplicaciones de alto impacto son innegables. Al equilibrar la rigidez del carbono con las cualidades de disipación de energía de la aramida, los ingenieros pueden diseñar componentes que sean más ligeros, más seguros y más duraderos. Jiangyin Dongli se compromete a avanzar en este campo a través de la innovación continua de materiales y el control total de los procesos, proporcionando al mercado global soluciones compuestas de fibra de alto rendimiento que cumplan con los desafíos de 2026 y más allá.

Preguntas frecuentes (FAQ)

- ¿Por qué elegir un híbrido en lugar de fibra de carbono pura? Híbrido tejido de aramida de carbono previene fallas frágiles, ofreciendo una "red de seguridad" donde las fibras de aramida mantienen unida la estructura incluso si las fibras de carbono se agrietan bajo el impacto.

- es tela híbrida de carbono y kevlar ¿difícil de cortar? Sí, debido a la alta dureza de la aramida, se requieren cizallas dentadas especializadas o herramientas de corte ultrasónico CNC en comparación con la fibra de carbono estándar.

- ¿Se puede utilizar para aplicaciones marinas? Absolutamente. La alta resistencia a la corrosión y al impacto lo hacen ideal para cascos y componentes de embarcaciones de carreras.

- ¿Cómo preimpregnado de aramida de carbono de tejido personalizado mejorar la producción? El preimpregnado garantiza una relación óptima de resina a fibra, lo que reduce el peso y garantiza propiedades mecánicas consistentes en grandes tiradas de producción.

- ¿De qué industrias se benefician más? materiales compuestos resistentes a impactos ? Los principales beneficiarios son la industria aeroespacial (para anillos de contención), la automoción (para estructuras de choque) y la industria deportiva (para cascos y equipo de protección).