El peso frontal del vehículo se reduce, se mejoran la economía de combustible y el rendimiento de la aceleración, y la apariencia también aumenta. El peso li...

Bienvenido al sitio web Jiangyin Dongli New Materials Technology Co., Ltd.

Bienvenido al sitio web Jiangyin Dongli New Materials Technology Co., Ltd.

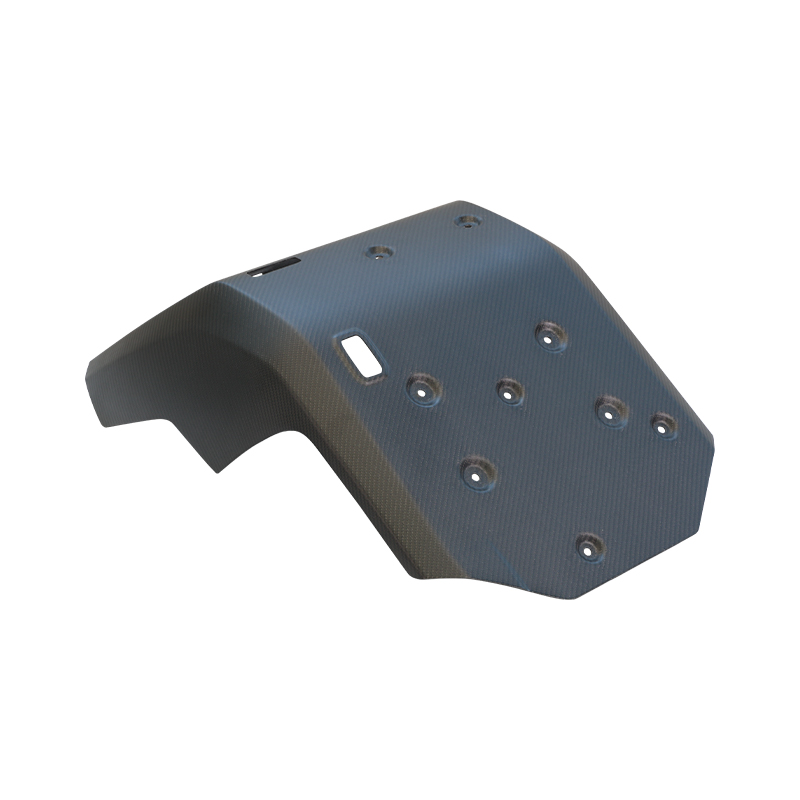

En la industria automotriz, las piezas de forma especial de fibra de carbono se usan ampliamente en paneles del cuerpo, piezas estructurales del chasis, piezas interiores y otras partes. Al reducir el peso del cuerpo del vehículo, no solo puede mejorar la economía de combustible, sino también mejorar el rendimiento y la seguridad del manejo del vehículo. Tesla Model S y otros vehículos eléctricos de alta gama utilizan una gran cantidad de materiales compuestos de fibra de carbono.

El peso frontal del vehículo se reduce, se mejoran la economía de combustible y el rendimiento de la aceleración, y la apariencia también aumenta. El peso li...

Ofrecen una fuerza y resistencia excepcionales al tiempo que quedan ultra luz (250 g), mejorando el manejo y la eficiencia de combustible de la motocicleta. ...

Fibra de carbono Zeekr 001 Spoiler superior es un alerón superior de fibra de carbono de alto rendimiento diseñado para Zeekr 001. Está hecho de materi...

Piezas interiores automotrices de fibra de carbono son componentes de alto rendimiento y livianos utilizados para mejorar la estética y la funcionalida...

En el panorama cambiante de la ingeniería estructural, la necesidad de materiales que combinen una rigidez extrema con una alta...

Leer másEn el campo de los compuestos de alto rendimiento, la sinergia entre el refuerzo y la matriz es la base de la integridad estruc...

Leer másEn el campo de precisión de la fabricación aeroespacial, el rendimiento de las estructuras compuestas está dictado fundamentalm...

Leer másEn el panorama cambiante de los compuestos avanzados, tejido de aramida de carbono Se presenta como una solución ...

Leer más En la estructura compleja de la industria automotriz, las piezas de fibra de carbono de forma especial son como engranajes de precisión, ampliamente y profundamente integrados en múltiples componentes clave, que juegan un papel irremplazable.

(I) Cubiertos del cuerpo

Como la parte de presentación directa de la aparición del automóvil, la elección del material para la cubierta del cuerpo no solo afecta el peso total del vehículo, sino que también tiene un profundo impacto en la textura de apariencia y el rendimiento aerodinámico. Las cubiertas del cuerpo de la fibra de carbono producidas por los nuevos materiales de Dongli dan a las ventajas de las ventajas de los materiales de fibra de carbono, reduciendo en gran medida el peso al tiempo que mejora la apariencia del vehículo. Su proceso de fabricación único brinda a las cubiertas de las cubiertas excelentes planosidad de superficie y brillo, agregando un sentido de tecnología y modernidad a la apariencia del vehículo. Y al optimizar el diseño aerodinámico, el coeficiente de arrastre se reduce efectivamente, mejorando así el rango de crucero del vehículo y la estabilidad de la conducción.

(Ii) Piezas estructurales del chasis

Las piezas estructurales del chasis son el "esqueleto" del automóvil, y su rigidez y estabilidad determinan directamente el rendimiento de manejo del vehículo. Las piezas estructurales de chasis de forma especial de fibra de carbono desarrolladas y fabricadas por Dongli New Materials mejoran significativamente la rigidez general del chasis y reducen efectivamente la vibración y la deformación del vehículo durante la conducción. Esto no solo trae una experiencia de conducción más suave y más precisa al conductor, sino que también mejora la seguridad del vehículo bajo conducción de alta velocidad y condiciones de carretera complejas.

(Iii) Piezas interiores

En el campo de los interiores automotrices, los productos de fibra de carbono crean una atmósfera única para el espacio interior. Por un lado, las características livianas de la fibra de carbono ayudan a reducir aún más el peso del cuerpo del automóvil y mejorar el rendimiento general del vehículo; Por otro lado, su textura y textura únicas pueden agregar un sentido de tecnología y lujo al interior del automóvil. La aplicación de productos de fibra de carbono en piezas interiores, como la consola central y los asientos, no solo mejora la calidad del interior, sino que también aporta una experiencia de conducción más cómoda y personalizada a los pasajeros.

En la compleja cadena de procesos de las piezas de forma especial en la industria automotriz de fibra de carbono, el control preciso de la dirección y el orden de la realización de la prepreg de fibra de carbono es indudablemente el vínculo más crítico, al igual que el corazón en el cuerpo humano, que juega un papel decisivo. Como material hecho de tela de fibra de carbono o disposición unidireccional de fibra y impregnación de resina y curado, el método de mantenimiento de prepreg de fibra de carbono es como el método de apilamiento de ladrillo y piedra en la construcción, lo que determina directamente el rendimiento de las partes finales de forma especial.

(I) base de principios

La razón por la cual la fibra de carbono tiene características de alta resistencia radica en su microestructura única. Cada filamento de fibra de carbono es como un "barato" de alta resistencia en el mundo microscópico, con una resistencia axial extremadamente alta. Cuando estos filamentos de fibra de carbono se organizan en orden en una dirección específica y se unen firmemente por la resina, es como verter innumerables "barras" de alta resistencia en un todo con concreto, formando un material compuesto con propiedades mecánicas específicas. En el uso real de piezas de forma especial, los tipos y tamaños de tensiones que tienen diferentes partes varían mucho. Tomar el cuerpo del automóvil como ejemplo, algunas partes del cuerpo del automóvil, como el marco de la puerta, pueden someterse principalmente a estrés por tracción en el uso diario porque la puerta se tirará cuando se abra y se cierre; Mientras que la parte del techo puede estar sujeta a estrés de flexión en casos extremos, como el vehículo que se da vuelta. Para que las piezas de forma especial tengan la resistencia y el rendimiento correspondientes en cada parte para hacer frente a diferentes tensiones, la dirección de la capa y la secuencia de prepreg de fibra de carbono deben diseñarse con precisión de acuerdo con la distribución detallada del estrés.

(Ii) Proceso de operación real

Análisis y diseño estructural

Antes de ingresar oficialmente a la etapa de fabricación, las condiciones de uso de las piezas de forma especial se simulan y analizan primero de manera completa y detallada con la ayuda de un software de computadora avanzado. Este proceso es como un "ejercicio de combate real" para las partes de forma especial en el mundo virtual. A través de la simulación, los ingenieros pueden comprender clara e intuitivamente la distribución del estrés de las piezas de forma especial en varias condiciones de estrés complejos. A través de la simulación CAE, se puede ver con precisión qué partes de una parte de forma especial del chasis de automóvil se someterán a un mayor esfuerzo cortante y qué partes se verán afectadas por el estrés por tracción al frenar repentinamente. Según estos resultados de simulación, los ingenieros pueden determinar la dirección de la fibra y el número de capas requeridas para cada parte. Para las partes que están sujetas a un gran estrés por tracción, al igual que la construcción de un puente que necesita soportar grandes fuerzas de tracción, puede ser necesario establecer la dirección de la fibra de la fibra de carbono prepregaje a lo largo de la dirección de la fuerza de tracción, y aumentar adecuadamente el grosor de la capa para mejorar la resistencia a la tracción de la parte. De esta manera, el esquema de capas prepregles más adecuado se adapta a cada parte de forma especial para garantizar que el producto cumpla con los requisitos estrictos de resistencia y rendimiento al tiempo que reduce el peso tanto como sea posible, mejorando la utilización de materiales y reduciendo los costos de producción.

Operación de capas

Una vez que se determina el esquema de capas cuidadosamente diseñado, ingresa a la etapa de operación de capas real. Esta etapa requiere una precisión extremadamente alta y un control de calidad, al igual que realizar una operación delicada en el mundo microscópico. Los trabajadores deben colocar cuidadosamente la capa de pre -pre -de fibra de carbono por capa sobre el molde en estricto de acuerdo con los requisitos de diseño. Durante el proceso de colocación, la dirección de cada capa de prepregio debe ser precisa, la desviación no puede exceder la más mínima, y el ajuste entre las capas debe estar apretada y no debe haber burbujas o huecos. Incluso una pequeña burbuja puede ser como una "bomba de tiempo" en el edificio, causando serios problemas de calidad en el uso posterior de la parte de forma especial. Durante la operación, los trabajadores experimentados utilizarán hábilmente herramientas especiales como los rodillos para compactar cuidadosamente cada capa de prepregio, al igual que un masajista masajea cuidadosamente cada músculo, para eliminar completamente el aire entre las capas para que las prepregs puedan estar completamente unidas para formar un todo apretado. Además, la compañía también ha introducido equipos avanzados de detección óptica, que es como un "ojo" agudo para monitorear la dirección de colocación y la calidad del prepregio en tiempo real durante el proceso de colocación. Una vez que se encuentra cualquier problema, como se desvía la dirección de una capa de prepregio, o aparecen pequeñas burbujas entre las capas, el sistema de detección puede sonar inmediatamente una alarma y los trabajadores pueden hacer ajustes a tiempo para garantizar que la calidad de la colocación siempre esté en un alto nivel.

Secuencia de capa

La secuencia de la colocación también juega un papel vital en todo el proceso de colocación de prepregio. Es como el orden de las notas en una hermosa pieza musical. Diferentes arreglos producirán efectos completamente diferentes. Es posible que los pregramas con diferentes propiedades sean necesitar en un orden específico para lograr la mejor combinación de rendimiento. For example, when manufacturing some special-shaped parts with complex curved shapes, it may be necessary to lay a layer of prepreg with higher flexibility first. Esta capa de prepregio es como un "cojín" suave, que puede adaptarse mejor a la forma de superficie curva compleja de las piezas de forma especial y sentar una buena base para el trabajo de colocación posterior. Luego, se coloca un prepregio de mayor resistencia para cumplir con los requisitos de fuerza de las partes de forma especial en esta parte. Cada producto desarrollado por la empresa ha sido cuidadosamente diseñado y probado rigurosamente. Desde el diseño inicial hasta el moldeo final del producto, cada enlace ha sido examinado repetidamente. De esta manera, se asegura que la secuencia de la capa pueda maximizar las ventajas de rendimiento del prepregio de fibra de carbono y cumplir con los requisitos estrictos de la industria automotriz para el alto rendimiento de las piezas de forma especial.

Curado y moldeo

Después de completar la capa, la etapa de curado y moldeo seguirá. Esta etapa es el paso clave para transformar el prepregio de la fibra de carbono colocado en una parte de forma especial de fibra de carbono con una forma y rendimiento específicos, al igual que convertir un pedazo de arcilla suave en una cerámica dura a través de disparos de alta temperatura. En esta etapa, los parámetros clave múltiples, como la temperatura, la presión y el tiempo, deben controlarse con precisión. Una ligera desviación en cualquier parámetro puede tener un impacto significativo en la calidad del producto. Tome el proceso de moldeo de autoclave como ejemplo. Este es un proceso ampliamente utilizado en el moldeo de materiales compuestos de fibra de carbono. Primero, coloque cuidadosamente el molde con prepregueo en el autoclave, y luego opere en estado de vacío de acuerdo con las curvas de calentamiento, aislamiento y enfriamiento específicos previos al establecimiento controlando con precisión la temperatura y la presión en el autoclave. Durante el proceso de calentamiento, la temperatura debe aumentar lentamente para que la resina en el prepregio pueda suavizarse y fluir de manera uniforme e infiltrar completamente los filamentos de fibra de carbono; Durante la etapa de aislamiento, la temperatura y la presión deben mantenerse estables para permitir una reacción química suficiente entre la resina y la fibra de carbono para formar un enlace fuerte; Durante la etapa de enfriamiento, la velocidad de enfriamiento también debe controlarse para evitar defectos como grietas en el producto debido a los rápidos cambios de temperatura. A través de este control preciso, el prepreg se cura y se forma bajo un entorno de temperatura y presión uniforme, y finalmente se produce una parte de forma especial de fibra de carbono con alta calidad de superficie y una densa estructura interna, que cumple con los requisitos casi estrictos de la industria automotriz para la calidad del producto.

(I) Detección de defectos internos

Para garantizar la integridad de la estructura interna del producto, Dongli New Materials utiliza tecnología de detección ultrasónica para detectar defectos dentro del producto. Las ondas ultrasónicas son como un par de "ojos de perspectiva" que pueden penetrar objetos. Cuando las ondas ultrasónicas se propagan dentro de las piezas de forma especial de fibra de carbono, si encuentran defectos como burbujas y delaminación, la ruta de propagación y la energía de las ondas ultrasónicas cambiarán. Al detectar estos cambios, es posible averiguar con precisión si hay defectos dentro del producto y la ubicación y el tamaño de los defectos. Esta tecnología de detección puede realizar una inspección integral del interior del producto sin destruir el producto, proporcionando una fuerte garantía para la calidad del producto.

(Ii) prueba de propiedades mecánicas

Además de la detección de defectos internos, las pruebas de propiedades mecánicas, como la resistencia y la rigidez de las piezas de forma especial, también es una parte importante de la inspección de calidad. Los nuevos materiales de Dongli están equipados con equipos de prueba de propiedades mecánicas avanzadas, que pueden simular varias condiciones de estrés que las piezas de forma especial pueden encontrar durante el uso real y realizar pruebas de propiedades mecánicas como estiramiento, flexión y compresión en piezas de forma especial. Los datos obtenidos a través de la prueba se comparan con los requisitos de diseño para garantizar que las propiedades mecánicas del producto cumplan con los estándares de diseño. Solo los productos que se hayan probado estrictamente y cumplan con los indicadores de rendimiento podrán ingresar al próximo enlace de producción o finalmente entregar a los clientes.

Dongli New Materials El objetivo es expandir su influencia global, mejorar sus capacidades de I+D y continuar brindando soluciones innovadoras a socios globales.

En los próximos años, Dongli seguirá contribuyendo significativamente al sector mediante la innovación y la colaboración constantes. Nos comprometemos a desarrollar tecnologías de vanguardia que no solo mejoren el rendimiento de los productos, sino que también impulsen el progreso social. A medida que el sector evoluciona, mantenemos nuestro compromiso de crear soluciones impactantes y sostenibles, esforzándonos por ser un socio de confianza que ayude a las empresas a alcanzar su máximo potencial en un entorno global en constante cambio.