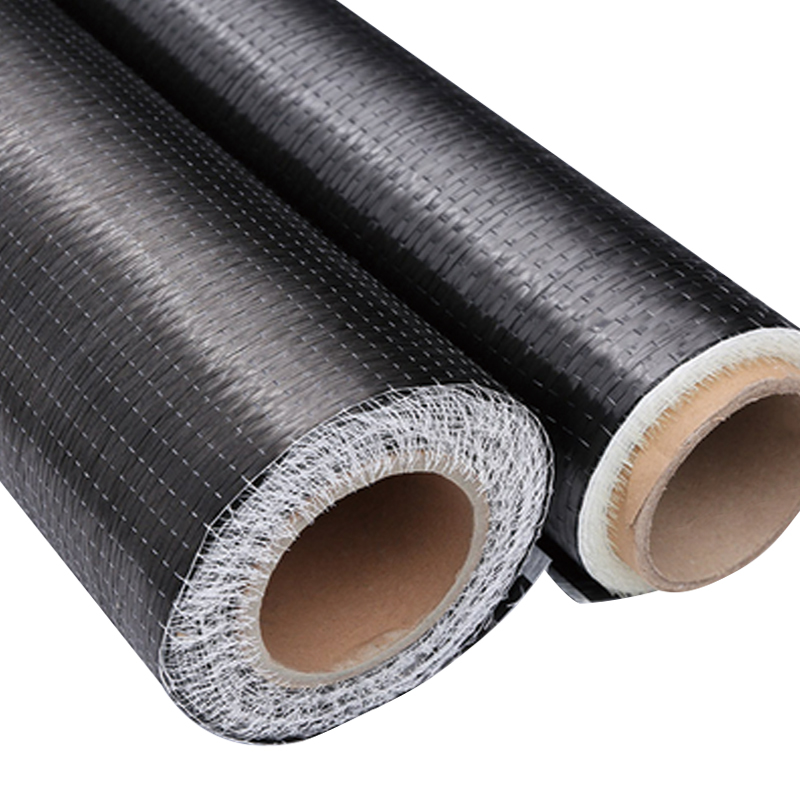

La tela de refuerzo UD unidireccional altamente flexible de fibra de carbono es un material compuesto de alto rendimiento que utiliza fibras de carbono dispu...

Bienvenido al sitio web Jiangyin Dongli New Materials Technology Co., Ltd.

Bienvenido al sitio web Jiangyin Dongli New Materials Technology Co., Ltd.

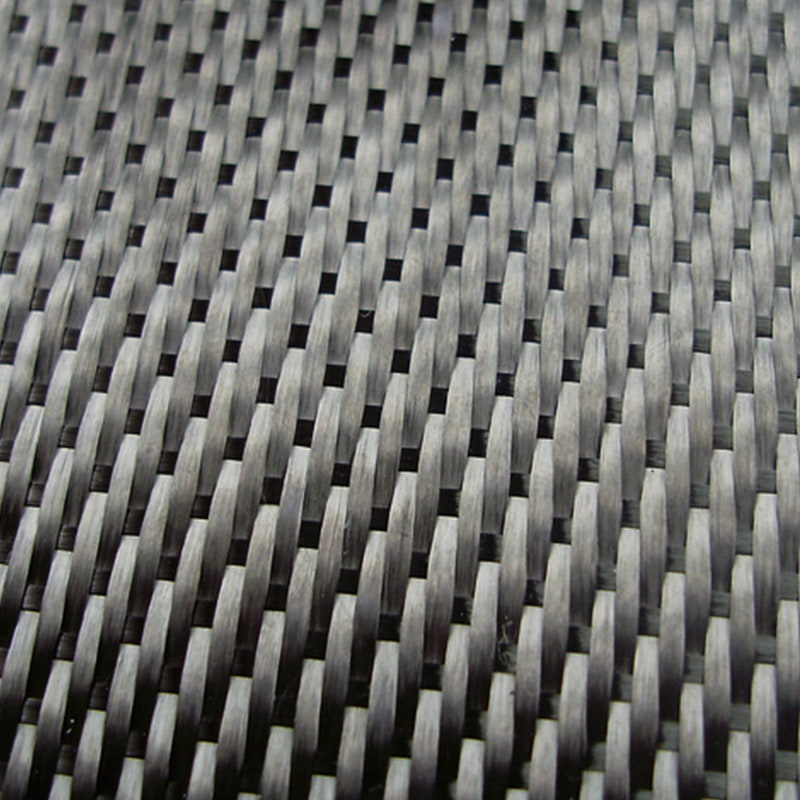

Es un producto de material compuesto hecho de fibra de carbono y tejido de manera específica en una máquina de tejido. Es un material de alto rendimiento ampliamente utilizado en la industria moderna. Tiene características importantes como peso ligero, alta resistencia, resistencia a la corrosión, resistencia a alta temperatura y buena conductividad.

La tela de refuerzo UD unidireccional altamente flexible de fibra de carbono es un material compuesto de alto rendimiento que utiliza fibras de carbono dispu...

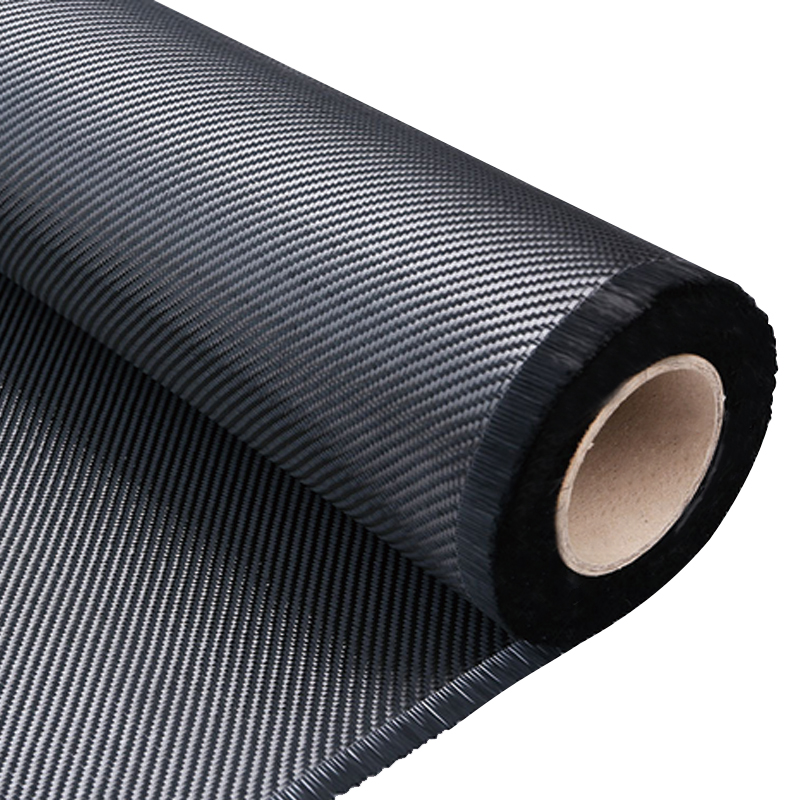

Los tejidos de tejido liso de fibra de carbono de 1k, 3k, 12k son materiales textiles de alto rendimiento hechos de fibra de carbono. Las telas de tejido lis...

El tejido de tejido de fibra de carbono resistente al desgaste y resistente al calor está hecho de hilos de fibra de carbono tejidos por el proceso de sarga....

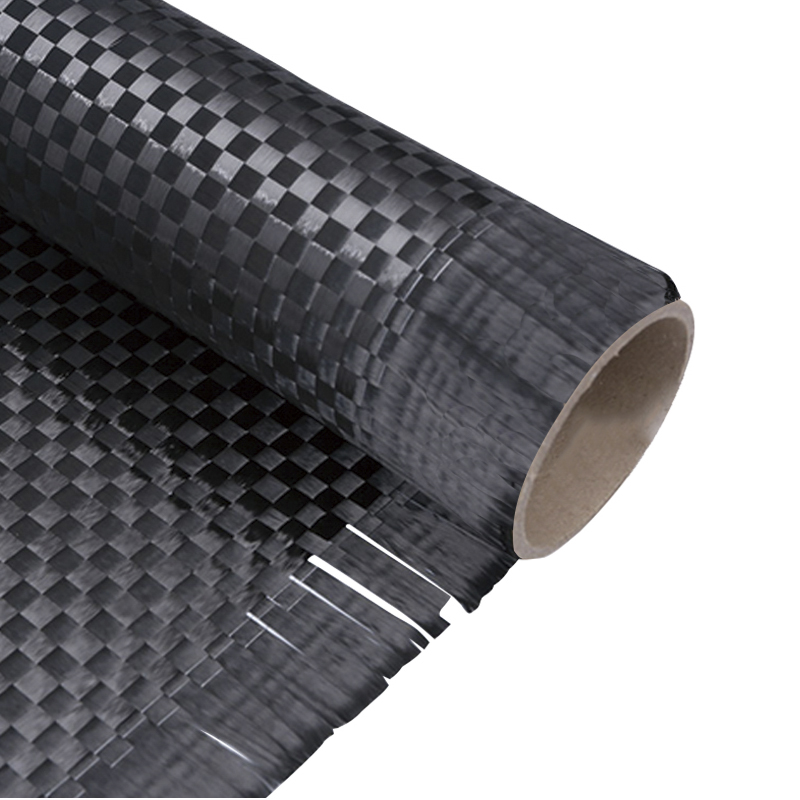

El tejido tejido de fibra de carbono satinado resistente a la corrosión y resistente a los fármacos adopta la tecnología de tejido de satén, lo que hace que ...

Tela tejida de fibra de carbono texturizada es un material compuesto de alto rendimiento hecho de remolques de fibra de carbono que utiliza un proceso ...

En el panorama cambiante de la ingeniería estructural, la necesidad de materiales que combinen una rigidez extrema con una alta...

Leer másEn el campo de los compuestos de alto rendimiento, la sinergia entre el refuerzo y la matriz es la base de la integridad estruc...

Leer másEn el campo de precisión de la fabricación aeroespacial, el rendimiento de las estructuras compuestas está dictado fundamentalm...

Leer másEn el panorama cambiante de los compuestos avanzados, tejido de aramida de carbono Se presenta como una solución ...

Leer másPara optimizar el proceso de tejido de Fabrics tejidos de fibra de carbono puro Para mejorar sus propiedades mecánicas, las mejoras sistemáticas deben realizarse en la selección de fibra, la estructura de tejido, los parámetros del proceso, la tecnología de postprocesamiento y otros aspectos. Las siguientes son direcciones de optimización de clave y medidas específicas:

Objetivo: garantizar la resistencia de la fibra, la unión de interfaz y la consistencia.

Fibra de carbono de alta resistencia/alta resistencia: seleccione fibras de alto rendimiento como T800 y T1000 para equilibrar el módulo y el alargamiento en el descanso.

Tratamiento de la superficie: Mejore el enlace interfacial entre fibra y resina a través de la oxidación, tratamiento con plasma o dimensionamiento.

Orientación de fibra: las fibras unidireccionales (UD) se fortalecen en una dirección específica, mientras que el tejido multi-axial puede equilibrar las propiedades mecánicas multidireccionales.

Objetivo: optimizar la disposición de la fibra para equilibrar la fuerza, la rigidez y la tolerancia al daño.

Tipos de tejido básico:

Tejido liso: alta estabilidad, pero un bajo rendimiento de flexión;

Tejido de sarga: buena resistencia al corte, adecuada para superficies curvas complejas;

Tejido satinado: menos pandeo de fibra, alta resistencia a la tracción (como 5hs satén para partes de aviación).

El tejido múltiple y tridimensional: la fibra de dirección Z mejora la resistencia al corte de la capa intermedia y reduce el riesgo de delaminación.

Tejido híbrido: combine la fibra de carbono con otras fibras (como fibra de vidrio, aramida) para mejorar la resistencia al impacto.

Objetivo: reduzca el daño de la fibra y garantice la uniformidad.

Control de tensión: Mantenga la tensión constante (como 100-200n/paquete) durante el tejido para evitar la rotura de la fibra debido a la tensión excesiva o la tela suelta debido a la flojencia excesiva.

Velocidad de tejido: baja velocidad (como 5-20 rpm) puede reducir el calentamiento por fricción y el desgaste de fibra.

Temperatura y humedad: el medio ambiente se controla a 20-25 ° C y 40-60% HR para evitar la pre-curación de la resina o la absorción de la humedad de la fibra.

Objetivo: maximice la unión de la interfaz de resina de fibra y reduzca los defectos.

Selección de resina: resina epoxi (alta adhesión), IMC (alta resistencia a la temperatura) o resina termoplástica (reciclabilidad).

Proceso de prepregio: Asegure la impregnación de la resina uniforme y el contenido de resina de control (30-40%).

Parámetros de curado: Use el curado por etapas (como 80 ° C antes del cuanto 180 ° C después del curado) para reducir el estrés interno.

Presionamiento en caliente: elimine la porosidad y mejore la densidad a través de alta presión (0.5-1.5 MPa).

Pruebas no destructivas (NDT): use escaneo ultrasónico o rayos X para detectar defectos internos (como porosidad, delaminación).

Prueba mecánica: verifique el efecto de optimización a través de pruebas de resistencia al corte interlaminar (ILSS).

Casos de aplicación

Aeroespacial: use el proceso RTM de satén de 5HS para fabricar pieles de ala, y la resistencia a la tracción aumenta en un 20%.

Automóvil: la resina termoplástica de tejido de sarga logra un moldeo rápido, reduce el peso en un 30% y mantiene la resistencia al impacto.

Dongli New Materials El objetivo es expandir su influencia global, mejorar sus capacidades de I+D y continuar brindando soluciones innovadoras a socios globales.

En los próximos años, Dongli seguirá contribuyendo significativamente al sector mediante la innovación y la colaboración constantes. Nos comprometemos a desarrollar tecnologías de vanguardia que no solo mejoren el rendimiento de los productos, sino que también impulsen el progreso social. A medida que el sector evoluciona, mantenemos nuestro compromiso de crear soluciones impactantes y sostenibles, esforzándonos por ser un socio de confianza que ayude a las empresas a alcanzar su máximo potencial en un entorno global en constante cambio.