I. La piedra angular de los materiales de alto rendimiento

En el vasto paisaje de la ciencia de los materiales modernos, tela de carbono tejido Indudablemente, tiene una posición fundamental. No es simplemente un solo material, sino la fusión inteligente de las fibras de carbono de alto rendimiento con técnicas sofisticadas de tejido. Esencialmente, es una estructura flexible en forma de lámina formada por entrelazado miles de fibras de carbono del cabello a través de patrones de tejido específicos, como tejidos lisos, sarch o satén. Esta estructura única lo dotan con excelentes propiedades mecánicas en múltiples direcciones, lo que lo convierte en un componente central en el campo de los materiales compuestos.

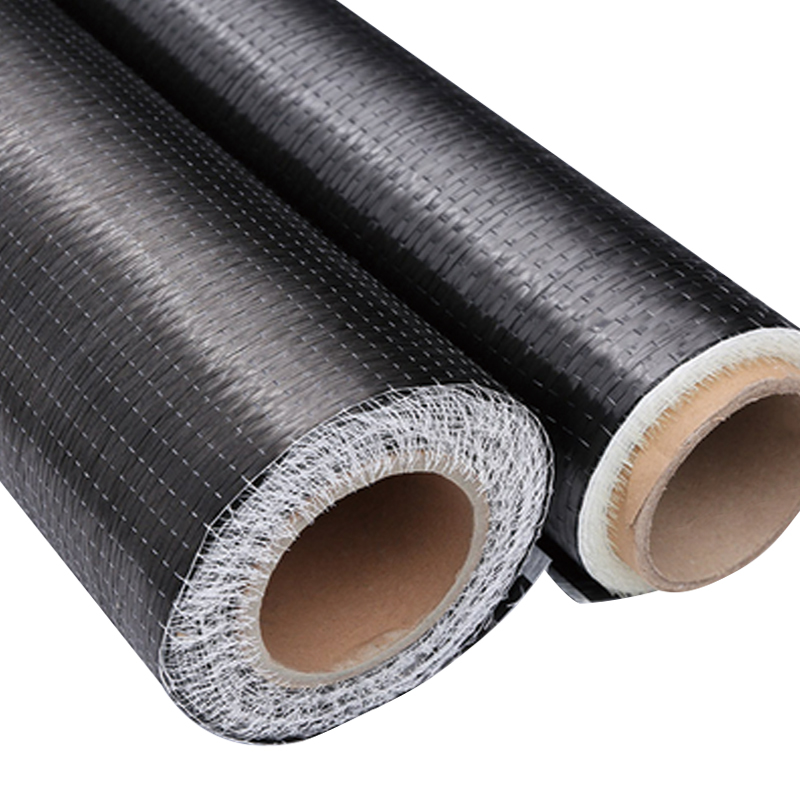

Tela de tejido de fibra de fibra de carbono resistente a la abrasión y alta temperatura

El valor fundamental que hace que la tela de carbono tejido sea indispensable en la ingeniería moderna radica en su perfecta combinación de Ligero, alta fuerza y alta designabilidad . En comparación con los materiales metálicos tradicionales, el tejido de fibra de carbono puede reducir significativamente el peso estructural al tiempo que ofrece resistencia y rigidez que a menudo superan los metales. Esta alta fuerza específica y módulo específico permiten a los diseñadores e ingenieros superar las limitaciones de los materiales convencionales, creyo productos más eficientes, de ahorro de energía y de rendimiento superior. De manera crucial, al seleccionar diferentes tipos de fibras de carbono, patrones de tejido y procesos de impregnación y curado de resina posteriores, las propiedades del material compuesto final se pueden sintonizar con precisión para cumplir con varios requisitos de aplicación complejos y estrictos.

El historial de desarrollo de los compuestos de fibra de carbono en sí es un microcosmos de avance continuo en la ciencia de materiales y la tecnología de ingeniería. Desde sus aplicaciones exploratorias iniciales en aeroespacial hasta su penetración generalizada hoy en industrias como automotriz, deportes, energía e incluso campos médicos, tejer tecnología ha desempeñado un papel crucial. No solo mejora la estabilidad estructural general de las fibras de carbono, sino que también mejora su procesabilidad y formabilidad, lo que permite que los compuestos de fibra de carbono se adapten a las geometrías complejas y las demandas mecánicas de productos diversos en diversas formas, estableciendo una base sólida para el diseño y la fabricación de estructuras de alto rendimiento.

II. Estructura micro y macro de tela de carbono tejido

El rendimiento excepcional de la tela de carbono tejido proviene fundamentalmente de su material constituyente único, fibra de carbono, y los ingeniosos procesos de tejido que unen estas fibras. Comprender ambos es clave para profundizar en este material de alto rendimiento.

2.1 Filamentos de fibra de carbono:

La fibra de carbono es el lecho de roca de tela de carbono tejido, una fibra de alta resistencia y alta módulo con un contenido de carbono superior al 95%. Según el material precursor, las fibras de carbono se clasifican principalmente en fibra de carbono basada en poliacrilonitrilo (PAN) and fibra de carbono a base de tono , entre otros. La fibra de carbono a base de sartén es el tipo más utilizado en el mercado debido a sus excelentes propiedades mecánicas y procesos de producción relativamente maduros. La fibra de carbono a base de tono, por otro lado, exhibe ventajas únicas en aplicaciones específicas, especialmente donde se requiere un alto módulo y conductividad térmica.

Independientemente del tipo, las fibras de carbono poseen una serie de indicadores de rendimiento críticos: extremadamente alto resistencia a la tracción (a menudo varias veces el de acero), excepcional módulo de tracción (es decir, rigidez) y muy baja densidad . Estas características hacen que la fibra de carbono sea una opción ideal para lograr el peso ligero estructural y el alto rendimiento. Antes de tejer, miles de filamentos individuales se recopilan en paquetes, formando lo que comúnmente se conoce como remolque de fibra de carbono , que sirve como la unidad básica para los procesos de tejido posteriores.

2.2 Estructura de tejido:

El proceso de tejido es crucial para impartir estructuras y propiedades específicas a los tejidos de fibra de carbono. Implica organizar remolques de fibra de carbono en urdimbre específicos y patrones de entrelazamiento de trama, formando así un tejido con direccionalidad e integridad.

2.2.1 Principio de tejido:

El tejido es esencialmente el proceso de hilos de urdimbre (remolques de fibra longitudinal) e hilos de trama (remolques transversales de fibra) entrelazados de acuerdo con un patrón predeterminado. Este entrelazado no solo asegura remolques de fibra sueltos sino que, lo que es más importante, determina las características de respuesta mecánica de la tela, la drepeabilidad y las propiedades mecánicas del material compuesto final. Los diferentes tipos de telares, como los telares de transporte tradicionales, los telares violadores o los telares de chorro de aire, pueden lograr diferentes eficiencias de tejido y anchos de tela.

2.2.2 Tipos de tejido común y sus características estructurales:

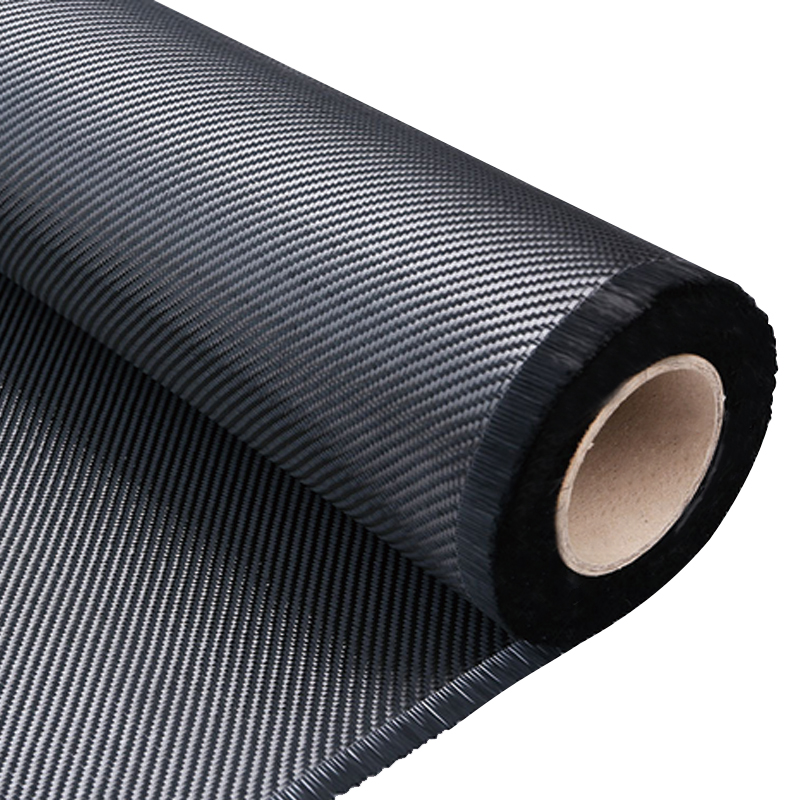

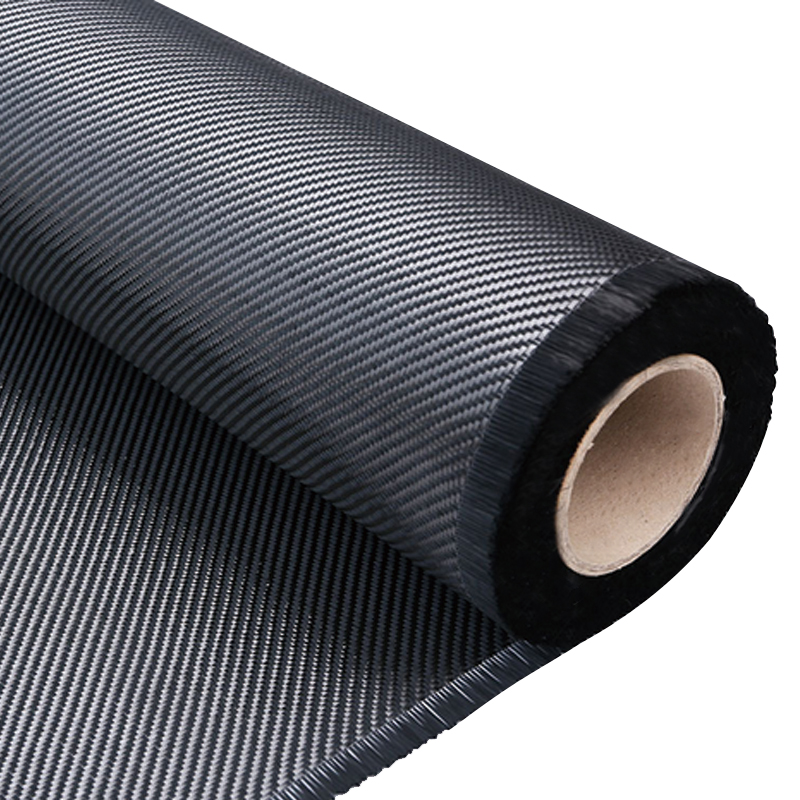

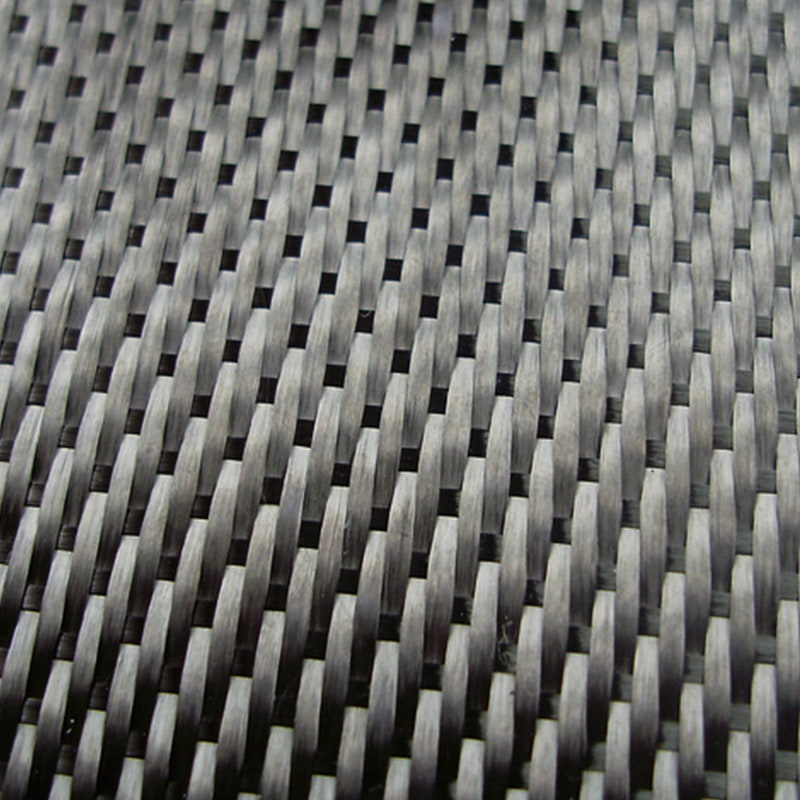

- Tejido simple: Este es el método de tejido más simple y común, donde la deformación y los hilos de trama se entrelazan entre sí alternativamente. Las telas de tejido liso tienen una estructura ajustada, alta estabilidad y son resistentes a la deformación, pero son relativamente rígidas con una drepeabilidad moderada. A menudo se usan en aplicaciones que requieren una distribución de tensión uniforme y una buena estabilidad dimensional.

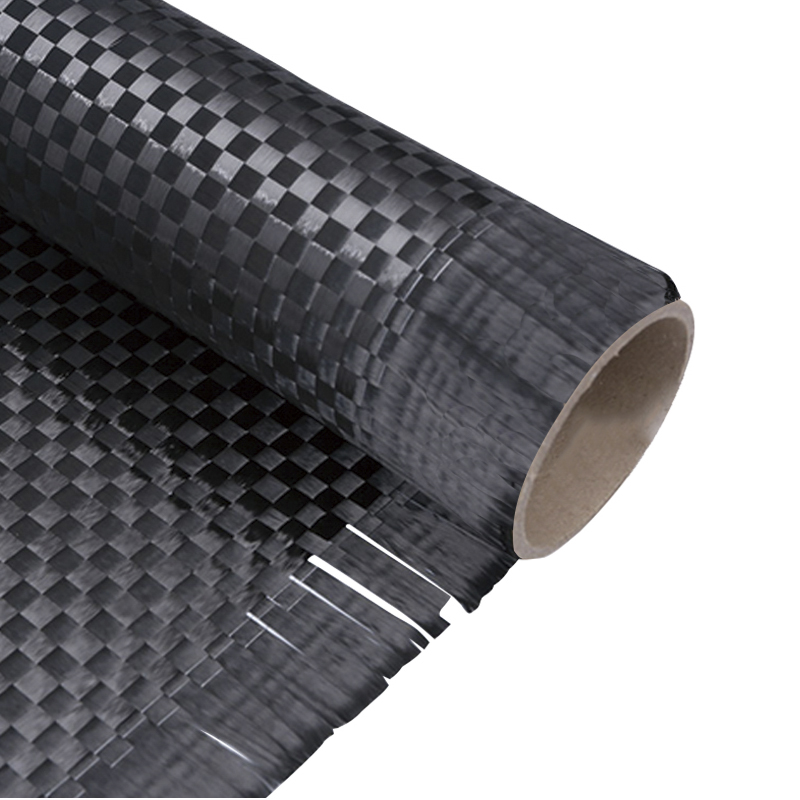

- Tejido de sarga: Las telas de tejido de sarga se caracterizan por líneas diagonales formadas por los puntos entrelazados, donde una urdimbre o hilo de trama flota sobre o bajo hilos múltiples. Esta estructura le da a la tela una mejor drapeabilidad y suavidad, lo que hace que sea más fácil ajustarse a superficies curvas complejas mientras mantiene una buena fuerza.

- Tejido de satén: Las telas de tejido de satén tienen la menor cantidad de puntos de interconexión, con hilos de urdimbre o trama que flotan para distancias más largas en la superficie. Esto da como resultado una superficie muy suave y estéticamente agradable con una excelente drepeabilidad y suavidad, lo que lo hace ideal para formar formas complejas. Sin embargo, debido a menos puntos de interconectación, su resistencia al corte puede ser ligeramente menor que los tejidos lisos y de sarga.

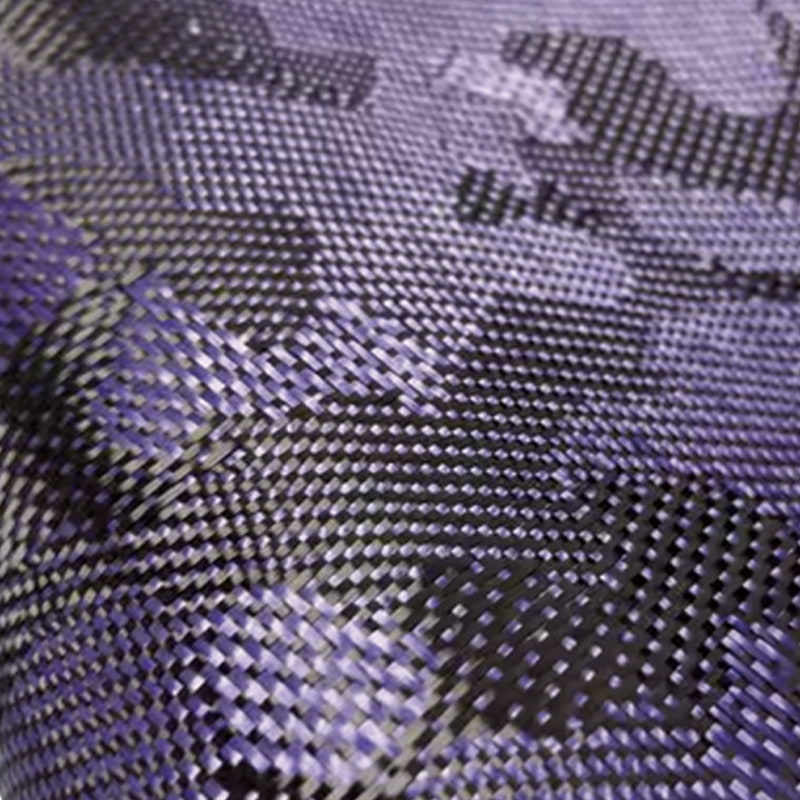

- Telas multiaxiales: Esta es una estructura de tejido más compleja que, además de las fibras de 0 ° y 90 °, puede incluir capas de fibra a ± 45 ° u otros ángulos, asegurados por costuras. Los tejidos multiaxiales permiten un control preciso sobre la orientación de la fibra, lo que permite la personalización anisotrópica para optimizar las propiedades mecánicas en direcciones específicas y se usan ampliamente en grandes componentes estructurales.

- Tejido 3D: Una tecnología avanzada que permite el tejido directo de preformas con formas tridimensionales complejas. Esto mejora significativamente la resistencia a la integridad y la delaminación de los materiales compuestos, particularmente adecuados para estructuras que requieren alta resistencia y tenacidad.

2.3 Influencia de los parámetros de tela en el rendimiento:

- Densidad de fibra (urdimbre y densidad de trama): El número de hilos por unidad de longitud en las direcciones de urdimbre y trama afecta directamente la tensión, el peso y las propiedades mecánicas de la tela.

- Recuento de hilados (densidad lineal): El grosor de los remolques de fibra individuales influye en el grosor general de la tela, la rigidez y la capacidad de absorción de resina.

- Ángulo de tejido y dirección de colocación: Para los laminados compuestos, la orientación de cada capa de tela en relación con la dirección de carga principal es crítica para determinar la respuesta mecánica general del componente.

Iii. Proceso de fabricación y control de calidad

La transformación de la tela de carbono tejido de las materias primas a un producto terminado se basa en procesos de fabricación precisos y un estricto control de calidad. Estas etapas aseguran que la tela satisface las demandas de aplicaciones de alto rendimiento.

3.1 Proceso de fabricación:

La producción de tela de carbono tejido es un proceso de varios pasos, cada paso es crítico para el rendimiento del producto final:

- Preparación y desenredación de remolques de fibra de carbono: El proceso de fabricación comienza con la preparación de remolques de fibra de carbono. Es posible que estos remolques necesiten ser sin observar antes de tejer para asegurarse de que las fibras se extiendan suavemente durante el proceso de tejido, evitando enredos o roturas, garantizando así la uniformidad e integridad de la tela.

- Equipo y tecnología de tejido: Los remolques de fibra de carbono se alimentan en equipos de tejido especializados.

- Telares tradicionales (por ejemplo, los telares de transbordador, los telares de los violadores) pueden producir liso bidimensional, sarga, satén y otros tejidos.

- Telares multiaxiales puede producir telas que contienen capas de fibra en múltiples direcciones (por ejemplo, 0 °, 90 °, ± 45 °), conectados por costuras. Esto mejora significativamente la eficiencia de utilización de la fibra y las propiedades mecánicas del material compuesto.

- Telares 3D son tecnologías más avanzadas que pueden tejer directamente las preformas con formas tridimensionales complejas, mejorando significativamente la integridad general y la resistencia a la delaminación de los materiales compuestos, especialmente adecuados para estructuras que requieren alta resistencia y tenacidad.

- Procesos posteriores al tratamiento: Las telas de carbono tejidas en su estado seco pueden sufrir una serie de post-tratamiento para optimizar aún más su rendimiento y estabilidad. Por ejemplo, fijación de calor puede eliminar las tensiones internas generadas durante el tejido, estabilizando las dimensiones y la forma de la tela; tratamiento superficial puede mejorar la unión interfacial entre las fibras y la resina posterior, mejorando la resistencia general del material compuesto.

3.2 Preparación previa:

En muchas aplicaciones compuestas de alto rendimiento, el tejido de carbono tejido a menudo no se usa directamente como "tela seca", sino que se procesa en prepregs . Los pregregs son hojas semi curadas de tela de fibra de carbono preimpregnadas con un sistema de resina específico, que simplifica enormemente el proceso de moldeo de material compuesto posterior:

- Sistemas de resina: Una amplia variedad de sistemas de resina se utilizan en prepregs. Resina epoxídica es el más común debido a sus excelentes propiedades mecánicas, resistencia a la unión y resistencia química. Además, resinas de poliéster , resinas fenólicas , y resinas termoplásticas se utilizan, cada uno con características únicas adecuadas para diferentes entornos de aplicación y procesos de curado.

- Tipos y aplicaciones de prepregs: Los prepregs se clasifican en diferentes tipos basados en la temperatura de curado de resina, la viscosidad, las condiciones de almacenamiento y otras características. Sus ventajas incluyen un control preciso sobre la relación de fibra a resina, residuos de resina reducidos y emisiones volátiles durante el moldeo y un rendimiento final más consistente del producto. Los prepregs se usan comúnmente en la fabricación de componentes estructurales compuestos para industrias aeroespaciales, automotrices de alto rendimiento y de equipos deportivos.

3.3 Control y pruebas de calidad:

Para garantizar la confiabilidad y consistencia de la tela de carbono tejido y sus compuestos, se llevan a cabo un estricto control de calidad y pruebas durante todo el proceso de producción:

- Inspección de materia prima: Antes de que comience la producción, todas las materias primas deben sufrir una inspección rigurosa. Esto incluye probar el rendimiento de fibras de carbono (por ejemplo, resistencia a la tracción, módulo, densidad lineal, contenido de dimensionamiento) y análisis químico de componentes de resina (por ejemplo, viscosidad, características de curado, vida útil) para garantizar que cumplan con los requisitos de diseño.

- Monitoreo del proceso de tejido: Durante el proceso de tejido, parámetros clave como control de tensión , densidad de fibra (deformación y densidad de trama), y espesor de tela La uniformidad debe ser monitoreada en tiempo real. Cualquier desviación puede conducir a la inestabilidad en el rendimiento del tejido final. Los telares modernos generalmente están equipados con sensores y sistemas de control automatizados para garantizar la precisión del proceso de producción.

- Prueba de producto terminado: La tela de carbono tejida final o el prepregio sufre pruebas de rendimiento integrales.

- Pruebas de rendimiento mecánico Incluya resistencia a la tracción, resistencia a la flexión, resistencia al corte interlaminar, etc., para evaluar el comportamiento de la tela en diferentes condiciones de estrés.

- Pruebas no destructivas (NDT) Las técnicas, como las pruebas ultrasónicas, la inspección de rayos X o la termografía infrarroja, se utilizan para verificar los defectos internos en la tela (por ejemplo, vacíos, delaminación, rotura de fibra) sin causar daño al material. Estos métodos de prueba son cruciales para garantizar la calidad y confiabilidad del producto.

IV. Ventajas de rendimiento de Tela de carbono tejido

La tela de carbono tejido se destaca en numerosos campos de ingeniería debido a su serie de ventajas de rendimiento sobresalientes. Estas ventajas lo convierten en una opción ideal para lograr diseños estructurales livianos y de alto rendimiento.

4.1 Excelentes propiedades mecánicas:

Una de las características más destacadas de la tela de carbono tejido es su rendimiento mecánico incomparable, lo que le permite funcionar excepcionalmente bien bajo varias cargas complejas:

- Alta resistencia específica y alto módulo específico (ligero y rigidez): Las fibras de carbono poseen una resistencia y un módulo extremadamente altos. Cuando se tejen en tela y se combinan con resina, forman materiales compuestos con resistencia específica (resistencia/densidad) y módulo específico (módulo/densidad) que excede mucho los materiales metálicos tradicionales. Esto significa que para lograr la misma resistencia o rigidez, el peso de los compuestos de fibra de carbono puede reducirse significativamente, lo que es crucial para industrias como los equipos aeroespaciales, automotrices y deportivos que tienen requisitos de peso ligero estrictos.

- Excelente resistencia a la fatiga: A diferencia de los materiales metálicos que son propensos a las grietas de fatiga bajo cargas repetidas, los compuestos de fibra de carbono exhiben una excelente resistencia a la fatiga. La interfaz de resina de fibra dentro de ellos puede obstaculizar efectivamente la propagación de microgrietas, lo que les permite mantener una alta resistencia e integridad bajo carga cíclica a largo plazo, extendiendo así la vida útil del producto.

- Buen impacto dureza y tolerancia al daño: Aunque la fibra de carbono en sí es un material frágil, su dureza de impacto puede mejorarse significativamente a través de estructuras de tejido y compuesto con resina. La estructura tejida puede dispersar la energía de impacto en un área más amplia y absorber energía a través de la rotura de la fibra y la deformación plástica de la matriz. Además, incluso después del daño localizado, los compuestos de fibra de carbono tejido pueden conservar una cierta capacidad de carga, es decir, poseer una buena tolerancia al daño, lo que aumenta la redundancia de seguridad estructural.

- Anisotropía controlable: Una ventaja única del tejido de carbono tejido es la designabilidad de sus propiedades anisotrópicas. Al ajustar el tipo de tejido (por ejemplo, simple, sargento, multiaxial) y la dirección de la colocación, los ingenieros pueden orientar con precisión las fibras a lo largo de las direcciones de carga primaria, logrando una resistencia y rigidez extremadamente alta en las direcciones específicas, al tiempo que mantienen la flexibilidad necesaria en otras direcciones, para satisfacer las demandas específicas de rendimiento direccional en una estructura.

4.2 Propiedades físicas y químicas:

Además de excelentes propiedades mecánicas, el tejido de carbono tejido también posee una serie de características físicas y químicas superiores:

- Baja coeficiente de expansión térmica y estabilidad dimensional: Las fibras de carbono tienen coeficientes de expansión térmicos extremadamente bajos o incluso negativos, lo que significa que sus dimensiones cambian muy poco con las variaciones de temperatura. Esto permite que los compuestos de fibra de carbono mantengan una excelente estabilidad dimensional en una amplia gama de temperaturas, lo cual es crucial para aplicaciones de alta precisión, como instrumentos de precisión y estructuras satelitales.

- Resistencia a la corrosión e inercia química: Las fibras de carbono mismas exhiben una excelente inercia química y no reaccionan fácilmente con ácidos, bases, sales y otras sustancias químicas. Cuando se combinan con matrices de resina resistentes a la corrosión, los materiales compuestos de fibra de carbono tejido pueden resistir la corrosión de varios medios, lo que hace que funcionen excepcionalmente bien en condiciones duras, como entornos marinos y equipos químicos.

- Conductividad eléctrica y propiedades de blindaje electromagnético: Las fibras de carbono son eléctricamente conductoras, lo que permite que las telas tejidas de fibra de carbono tengan conductividad eléctrica o funciones de blindaje electromagnético en ciertas aplicaciones. Por ejemplo, pueden usarse para fabricar materiales antiestáticos, cubiertas de blindaje electromagnética o como vías conductoras dentro de los materiales compuestos.

4.3 Características de formación y procesamiento:

El tejido de carbono tejido también demuestra ventajas únicas en términos de formación y procesamiento:

- Buena drepeabilidad y capacidad para formar superficies curvas complejas: Ciertos tipos de tejido (por ejemplo, sarga y satén) poseen una buena drapeabilidad, lo que significa que la tela puede doblarse y ajustarse fácilmente a formas curvas complejas. Esto hace que el tejido de carbono tejido sea altamente adecuado para componentes de fabricación con intrincadas geometrías, como alas de aviones y paneles de carrocería automotriz, el diseño de moho simplificador y el proceso de moldeo.

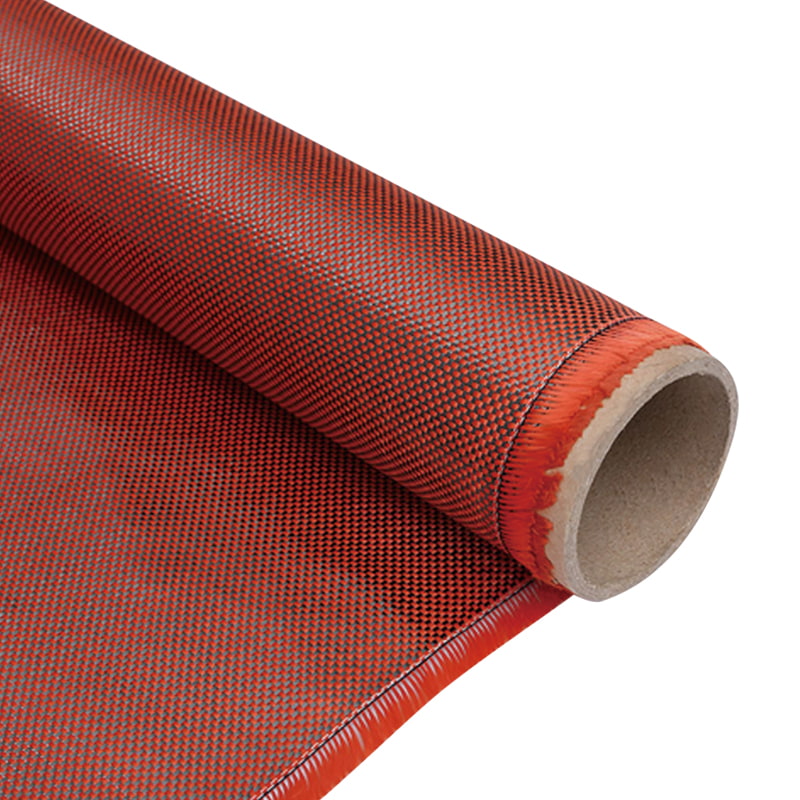

- Facilidad de compuesto con otros materiales: El tejido de carbono tejido se puede agravar con varias resinas (por ejemplo, resinas epoxi, resinas de poliéster, resinas termoplásticas) y otros materiales de refuerzo (por ejemplo, fibras de vidrio, fibras aramídicas) para formar materiales compuestos híbridos con propiedades más diversas y optimizadas. Esta flexibilidad permite a los diseñadores de materiales personalizar estructuras compuestas con combinaciones de propiedades específicas de acuerdo con requisitos de aplicación específicos.

V. Áreas clave de aplicaciones y tendencias futuras

El tejido de carbono tejido, con su combinación incomparable de propiedades, se ha convertido en un material central que impulsa el progreso en numerosas industrias de alta tecnología. Su alcance de la aplicación continúa expandiéndose, fomentando constantemente nuevas innovaciones tecnológicas y oportunidades de mercado.

- 5.1 Ingeniería aeroespacial: Esta es el área de aplicación más temprana y significativa para los compuestos de fibra de carbono. La tela de carbono tejido se usa ampliamente en fuselajes de fabricación de aviones, alas, secciones de cola, náculas del motor, estructuras satelitales y componentes de motor de cohetes. Su capacidad de luz ligera extrema reduce significativamente el consumo de combustible y aumenta la capacidad y el rendimiento de la carga útil de la aeronave; mientras que su alta resistencia y rigidez garantizan la seguridad y confiabilidad estructurales.

- 5.2 Fabricación automotriz: Con el aumento de las demandas globales de eficiencia energética, reducción de emisiones y rango de vehículos eléctricos, el peso ligero automotriz se ha convertido en un enfoque de la industria. La tela de carbono tejido se aplica en la fabricación de cuerpos de automóviles de pasajeros de alto rendimiento, chasis, componentes estructurales y piezas de carreras. No solo reduce sustancialmente el peso del vehículo, mejorando la economía de combustible o el rango de EV, sino que también mejora la rigidez del cuerpo, mejorando el manejo y la seguridad de los choques.

- 5.3 Equipo deportivo: En el sector de artículos deportivos, Woven Carbon Fabric se ha convertido en sinónimo de productos de alto rendimiento. Desde marcos de bicicletas livianos y fuertes, clubes de golf, raquetas de tenis, raquetas de bádminton, hasta botes de carreras, esquís y drones, la aplicación de fibra de carbono tiene un rendimiento, durabilidad y experiencia de usuario en gran medida mejorado.

- 5.4 Sector energético: Con el desarrollo de energía renovable, la tela de carbono tejido juega un papel crucial en la generación de energía eólica. Las cuchillas grandes de la turbina eólica requieren resistencia, rigidez y resistencia de fatiga extremadamente alta para resistir las cargas de viento a largo plazo, lo que hace que los compuestos de fibra de carbono sean una opción ideal para fabricar estas cuchillas gigantes. Además, se utiliza en la fabricación de tanques de almacenamiento de hidrógeno de alta presión ligeros y otros dispositivos de almacenamiento de energía.

- 5.5 Construcción e infraestructura: El tejido de carbono tejido también muestra un gran potencial en la ingeniería civil. Se puede utilizar para fortalecer y reparar estructuras como puentes, túneles y edificios, mejorando su capacidad de carga y rendimiento sísmico. También se están explorando nuevas estructuras de construcción de materiales compuestos para lograr construcciones más ligeras y más fuertes.

- 5.6 Dispositivos médicos: En el campo de la medicina, los compuestos de fibra de carbono son favorecidos por su transparencia de rayos X, biocompatibilidad y propiedades livianas de alta resistencia. Se utilizan en la fabricación de prótesis, ortóticos, tablas de examen de rayos X e instrumentos quirúrgicos.

Jiangyin Dongli New Materials Technology Co., Ltd. juega un papel importante en estas áreas de aplicación clave. La compañía se centra en el desarrollo integral y la fabricación de materiales compuestos de fibra de alto rendimiento. Operación de un complejo industrial de 32,000 metros cuadrados con entornos de producción controlados por precisión, incluidos talleres regulados por el clima y zonas de purificación de 100,000 grado, garantiza que sus productos puedan satisfacer las estrictas demandas de calidad y rendimiento de materiales en sectores técnicos como la ingeniería aeroespacial, la fabricación de automóviles y el desarrollo de equipos deportivos. Como una fábrica única con control de proceso completo, Jiangyin Dongli New Materials Technology Co., Ltd. integra la innovación de materiales con experiencia en ingeniería. Sus capacidades incluyen la I + D y la producción de telas de fibra de alto rendimiento a través de procesos de tejido y prepregio, así como productos compuestos que utilizan Autoclave, RTM (moldeo por transferencia de resina), RMCP, PCM, WCM y tecnologías de pulverización. Esto indica que la compañía no solo proporciona telas básicas de fibra de carbono tejido, sino que también puede procesarlas aún más en componentes compuestos complejos, sirviendo directamente las aplicaciones de alta gama mencionadas anteriormente.

5.7 Aplicaciones y tendencias emergentes:

El desarrollo futuro del tejido de carbono tejido es dinámico, con varias tendencias clave:

- Compuestos inteligentes: Las futuras telas de fibra de carbono serán más que solo materiales estructurales. La investigación se centra en integrarlos con sensores, actuadores o vías conductoras para desarrollar compuestos inteligentes capaces de sentir cambios ambientales, autocuración o poseer funciones de calefacción.

- Aplicaciones en impresión 3D y fabricación aditiva: Está surgiendo tecnología de impresión 3D reforzada con fibra de carbono, lo que permite la fabricación de componentes con geometrías complejas y excelentes propiedades mecánicas, abriendo nuevas posibilidades para prototipos rápidos y producción personalizada. El tejido de carbono tejido también puede servir como un esqueleto de refuerzo junto con las tecnologías de fabricación aditiva.

- Sostenibilidad: Con el aumento de la conciencia ambiental, las tecnologías de reciclaje y reutilización de fibra de carbono se están convirtiendo en un tema de investigación. El desarrollo de métodos rentables de reciclaje de fibra de carbono y la producción de fibras de carbono a partir de precursores biológicos son direcciones cruciales para el desarrollo sostenible de los compuestos de fibra de carbono.

VI. Desafíos y perspectivas

A pesar de sus numerosas ventajas, el desarrollo de tela de carbono tejido todavía enfrenta varios desafíos, como los altos costos, los procesos de fabricación complejos y las dificultades en el reciclaje. Sin embargo, con el crecimiento continuo de la demanda global de materiales ligeros y de alto rendimiento y avances continuos en las tecnologías de fabricación (por ejemplo, líneas de producción automatizadas, tecnologías RTM/AFP más eficientes), estos desafíos se están superando gradualmente.

En el futuro, Woven Carbon Fabric continuará profundizando sus aplicaciones en los campos existentes y desempeñará un papel cada vez más crítico en áreas más emergentes como energía, ingeniería marina y tránsito ferroviario. La innovación tecnológica continua, particularmente el avance de la fabricación inteligente, los materiales funcionalizados y las estrategias de desarrollo sostenible, ampliará aún más sus límites de aplicación, lo que le permite desempeñar un papel cada vez más importante en impulsar la sociedad humana hacia un futuro más eficiente y sostenible.