I. Las complejidades de los compuestos híbridos

el tejido de aramida de carbono El compuesto híbrido es un material diseñado para entornos extremos, que ofrece la alta rigidez y resistencia de las fibras de carbono combinadas con la excepcional resistencia al impacto y la tolerancia al daño de las fibras de aramida. Esta combinación es fundamental en sectores técnicos como la ingeniería aeroespacial, la fabricación de automóviles y los equipos deportivos de alto rendimiento. Sin embargo, la fabricación de estos componentes híbridos presenta un obstáculo técnico importante: la baja energía superficial inherente de las fibras de aramida, que a menudo da como resultado una mala humectación de la resina y, posteriormente, conduce a un alto contenido de huecos y propiedades mecánicas comprometidas. Jiangyin Dongli New Materials Technology Co., Ltd. se especializa en el desarrollo y la fabricación integrales de estos materiales compuestos de fibra de alto rendimiento. Operando desde un complejo industrial de 32.000 metros cuadrados, que incluye entornos de producción controlados con precisión, como talleres con clima regulado y zonas de purificación de grado 100.000, aprovechamos la innovación de materiales integrada y la experiencia en ingeniería. Como fábrica integral, nuestras capacidades abarcan todo el proceso, desde el tejido y la producción de preimpregnados hasta la fabricación final de compuestos utilizando tecnologías como Autoclave, RTM y PCM.

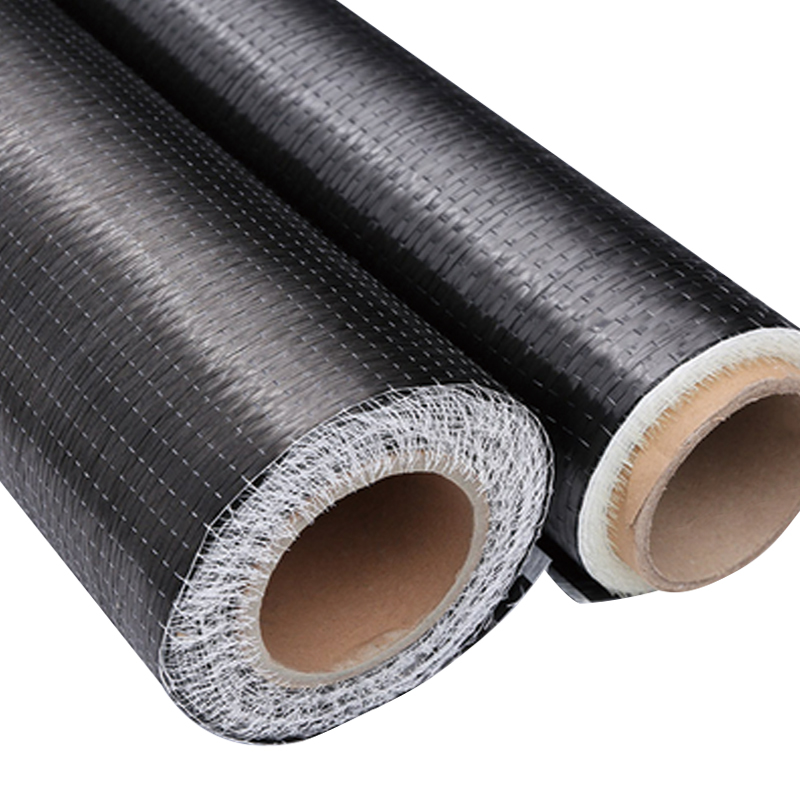

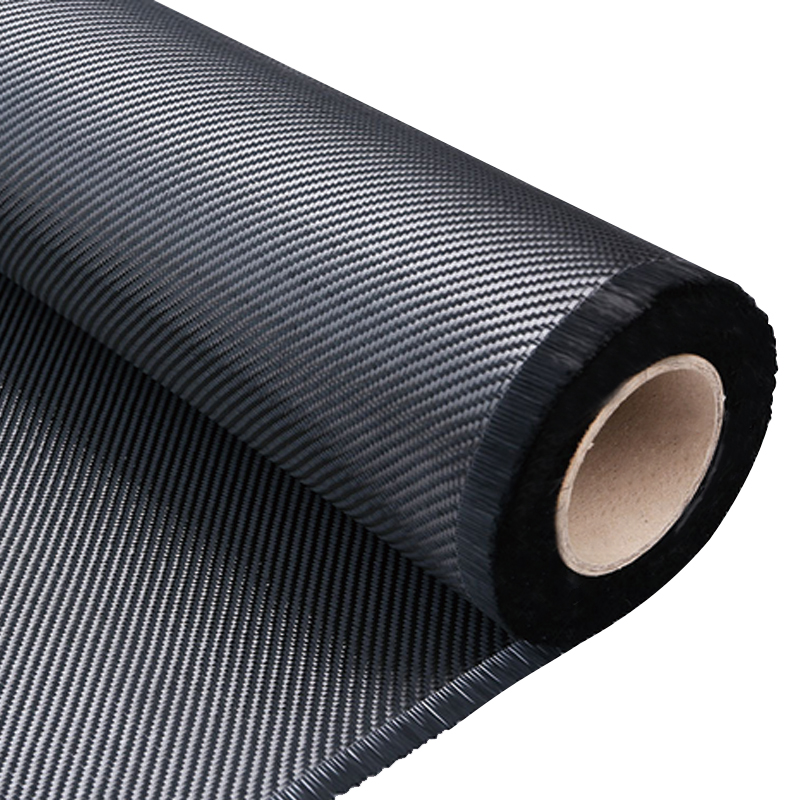

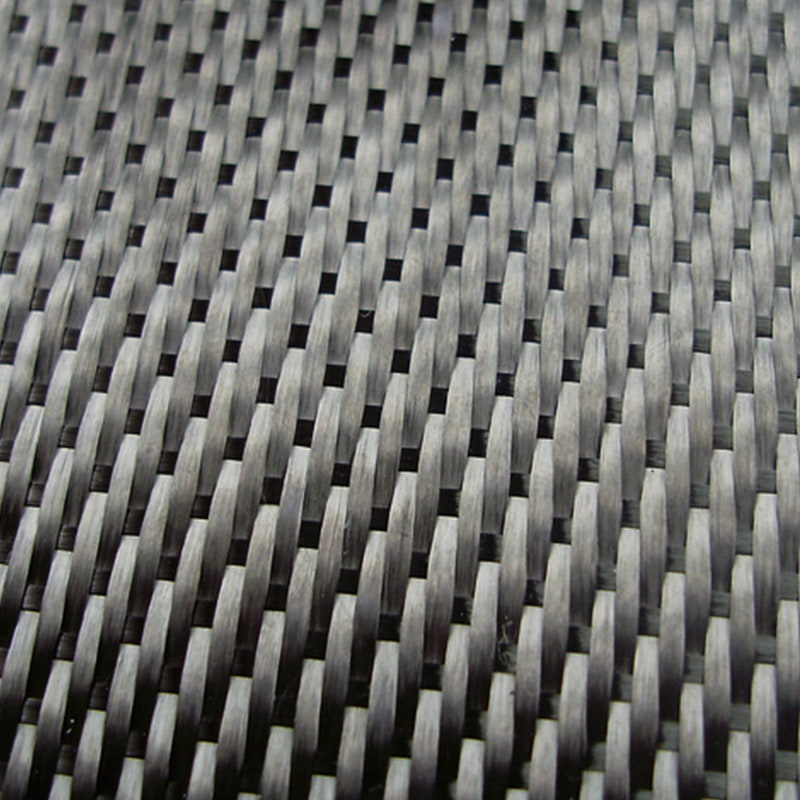

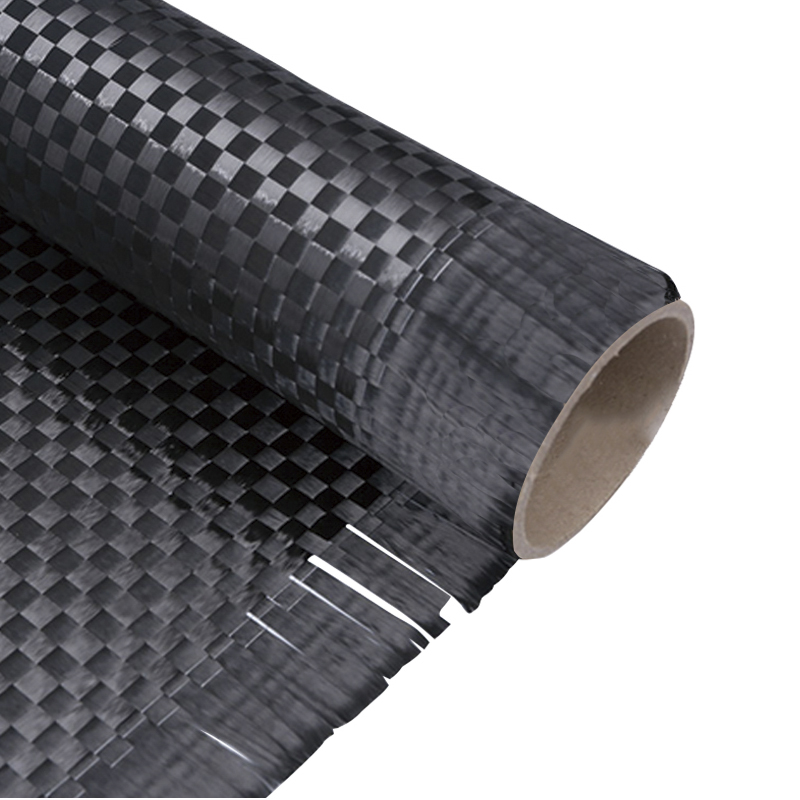

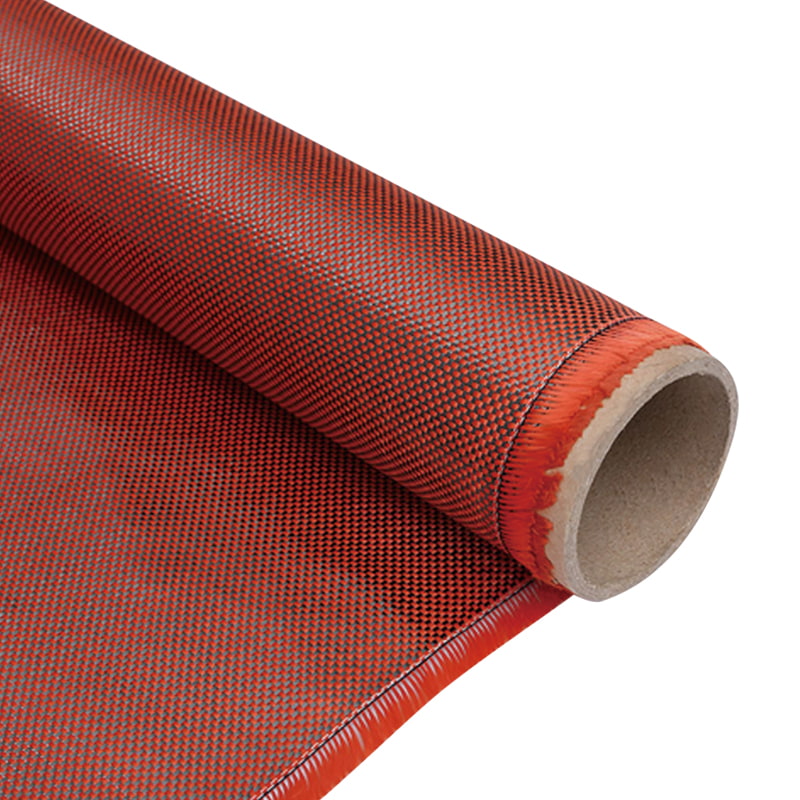

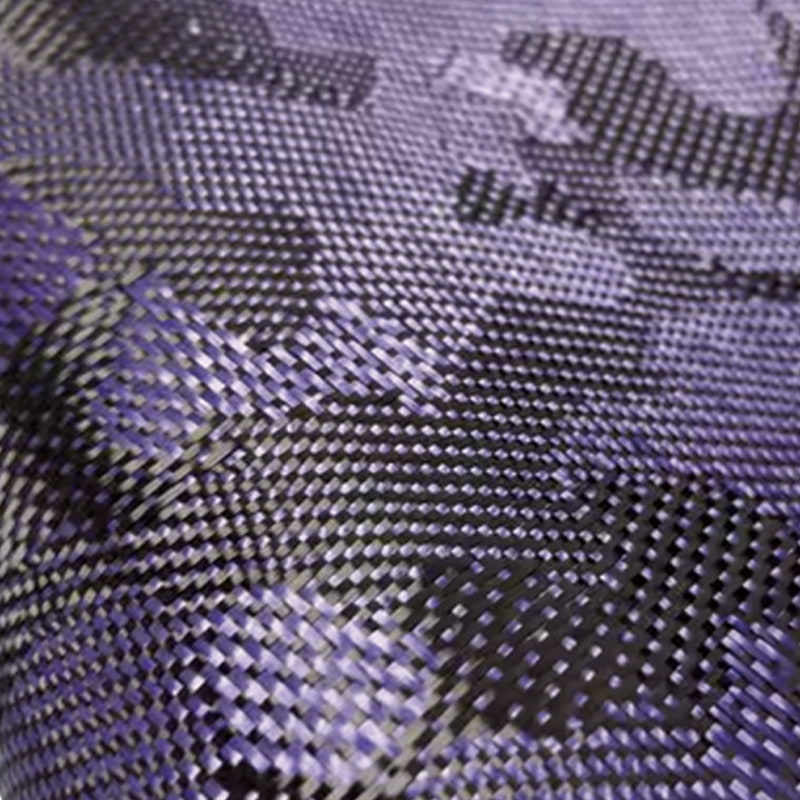

3k 1000d/1500d liso/tejido de fibra de carbono mezclado con carbono de aramida de sarga

II. El desafío de la humectación de la resina: la baja energía superficial de la aramida

La humectación se rige por los principios de la química de superficies, específicamente el equilibrio entre la energía superficial de la fibra y la tensión superficial de la resina. Las fibras de aramida, debido a su estructura polimérica aromática altamente orientada, son químicamente inertes y tienen una energía superficial muy baja (a menudo alrededor de 30-40 mN/m). Esta baja energía superficial da como resultado un gran ángulo de contacto con las resinas epoxi o viniléster estándar, lo que evita que la resina tenga acción capilar (se extienda) y penetre completamente en los haces de fibras. Esta falta de adhesión interfacial compromete drásticamente la transferencia de carga estructural, que es el propósito fundamental de cualquier compuesto.

A. Solución preimpregnada de fibra de aramida de baja energía superficial

Para el proceso de preimpregnado, donde la resina se cura parcialmente sobre la fibra, la solución de preimpregnado de fibra de aramida de baja energía superficial a menudo implica manipular las condiciones de procesamiento para mejorar la penetración. Esto normalmente incluye aumentar la temperatura del preimpregnado para reducir temporalmente la viscosidad de la resina y aplicar una presión más alta durante la fase de impregnación inicial. Si bien el proceso de preimpregnado (utilizado ampliamente por Dongli) generalmente produce un menor contenido de huecos que el laminado húmedo debido al contenido controlado de resina y la consolidación al vacío, el componente de aramida aún presenta desafíos en comparación con las fibras de carbono que se humedecen fácilmente dentro del tejido de aramida de carbono. La comparación de los métodos de procesamiento subraya la dificultad:

| Método de proceso | Método primario de humectación | Contenido nulo típico logrado | Mitigación del desafío de humedecimiento |

|---|---|---|---|

| Preimpregnado (cura en autoclave/horno) | Calor y presión/vacío | < 2% (objetivo aeroespacial) | Viscosidad de resina optimizada, alta presión. |

| Layup húmedo (mano o infusión) | Acción capilar/vacío | > 3% - 5% (Mayor Riesgo) | Menor tensión superficial de la resina, mayor tiempo de infusión |

III. Soluciones: modificación de superficies y optimización de resinas

Los ingenieros deben intervenir activamente para mejorar la interfaz del tejido de carbono-aramida, empleando modificaciones de la superficie de la fibra o ajustes en la formulación de la resina.

A. Tratamiento superficial para adhesión de resina de fibra de aramida

el most impactful intervention is pre-treating the aramid filaments. Effective surface treatment for aramid fiber resin adhesion includes chemical etching (e.g., acid or alkaline solutions) or plasma treatment. These processes introduce active functional groups (elike hydroxyl or carboxyl groups) onto the aramid surface, increasing its surface energy and creating strong covalent bonds or hydrogen bonds with the polymer matrix. The critical trade-off is ensuring the treatment improves adhesion without causing structural damage to the aramid's highly crystalline structure, which would compromise its inherent tensile strength.

b. Métodos de mejora de la humectación de resina de tejido de aramida de carbono

Si la modificación de la fibra no es factible, se debe emplear la modificación con resina. Los métodos de mejora de la humectación de la resina de tejido de aramida de carbono se centran en ajustar la tensión superficial de la resina para que sea menor que la energía superficial de la fibra (ecuación de Young). Esto implica agregar tensioactivos específicos o diluyentes no reactivos a la formulación de resina. Además, procesos como el moldeo por transferencia de resina (RTM) o la infusión de resina asistida por vacío (VARI), utilizados en las instalaciones de Dongli, dependen de una presión de vacío precisa y caudales controlados para forzar mecánicamente la resina hacia el interior de los haces de aramida estrechamente tejidos, compensando la escasa humectación natural.

IV. Consecuencias: contenido vacío y degradación mecánica

No lograr una humectación suficiente de la resina tiene impactos negativos directos y cuantificables en la integridad estructural y el rendimiento de la pieza compuesta de tejido de aramida de carbono terminada.

A. Impacto del contenido vacío del compuesto híbrido de aramida y carbono

La deficiencia de humectación de la resina es la principal causa de porosidad o contenido de huecos (burbujas de aire atrapadas dentro del laminado). Los huecos actúan como concentradores de tensiones y sitios de inicio de fracturas. El impacto del contenido de huecos del compuesto híbrido de carbono y aramida es más severo en las propiedades dominadas por la matriz, particularmente en la resistencia al corte interlaminar (ILSS). El alto contenido de huecos reduce drásticamente la capacidad del material para resistir la delaminación. La degradación de las propiedades mecánicas debido a los huecos está bien documentada:

| Contenido nulo (%) | Impacto en la resistencia al corte interlaminar (ILSS) | Impacto en la resistencia a la flexión |

|---|---|---|

| < 1% (grado aeroespacial) | Degradación mínima (< 5%) | Degradación mínima |

| 3% - 5% (Estándar Industrial) | Degradación significativa (15% - 25%) | Degradación notable (10% - 20%) |

| > 5% (Inaceptable) | Degradación severa (>30%) | Alto riesgo de fracaso |

b. Propiedades mecánicas de la tela de aramida de carbono de disposición húmeda

Para las estructuras compuestas fabricadas utilizando el método de propiedades mecánicas del tejido de aramida de carbono de estratificación húmeda, la mala humectación también compromete específicamente las características clave de rendimiento proporcionadas por la fibra de aramida. La aramida se incluye principalmente por su alta capacidad de absorción de energía (resistencia al impacto). Si la resina no se adhiere completamente a la fibra de aramida, la carga no se puede transferir de manera efectiva, lo que reduce la capacidad de la fibra para detener la propagación de grietas, comprometiendo así la resistencia al impacto y reduciendo drásticamente la vida a fatiga de todo el laminado.

V. Control de calidad y experiencia completa en el proceso

En Jiangyin Dongli New Materials Technology Co., Ltd., mitigamos estos problemas de humedad y vacío a través de un enfoque integral y totalmente integrado. Nuestro entorno de producción controlado, que incluye zonas de purificación de grado 100 000, minimiza la contaminación que puede alterar la humectación. Utilizamos procesos de fabricación avanzados, incluidos Autoclave, RTM, RMCP, PCM, WCM y tecnologías de pulverización, garantizando que cada etapa, desde la I+D de tejidos de fibra de alto rendimiento hasta el producto compuesto final, cumpla con rigurosos estándares de calidad, minimizando el contenido de huecos y garantizando el rendimiento mecánico especificado.

VI. Ingeniería de la interfaz

Maximizar el rendimiento estructural y mecánico de un compuesto de tejido de aramida y carbono depende de diseñar con éxito la interfaz fibra-resina para superar la baja energía superficial de la aramida. Ya sea a través de métodos sofisticados de solución preimpregnada de baja energía superficial de fibra de aramida o del pretratamiento de la fibra utilizando un tratamiento de superficie para técnicas de adhesión de resina de fibra de aramida, el control meticuloso del proceso y la aplicación de la ciencia de materiales son esenciales. Los compradores B2B que buscan componentes de alta confiabilidad deben asociarse con fabricantes que posean la experiencia y el control total del proceso, como Dongli, para garantizar que un bajo contenido de huecos se traduzca directamente en una alta resistencia mecánica y una durabilidad excepcional.

VII. Preguntas frecuentes (FAQ)

P1: ¿Por qué la fibra de aramida es naturalmente resistente a la humectación de la resina?

- R: La fibra de aramida está compuesta de cadenas de polímeros aromáticos altamente orientados que son químicamente inertes y carecen de grupos funcionales activos en la superficie. Esto da como resultado una energía superficial inherentemente baja, lo que hace que las resinas de alta tensión superficial formen perlas (ángulo de contacto alto) en lugar de extenderse y penetrar de manera efectiva.

P2: ¿Cuál es el defecto más común causado por una mala humectación de la resina en el tejido de aramida de carbono?

- R: El defecto más común es el alto contenido de huecos (porosidad). Los haces de fibras no humedecidas atrapan burbujas de aire durante el proceso de curado, y estos huecos actúan como concentradores de tensión críticos, debilitando particularmente la resistencia al corte interlaminar (ILSS) del impacto del contenido de huecos del compuesto híbrido de carbono-aramida.

P3: ¿Qué es más eficaz para resolver el problema de la baja energía superficial: el tratamiento de la superficie de la fibra o la reducción de la viscosidad de la resina?

- R: El tratamiento de la superficie de la fibra (por ejemplo, plasma o químico) generalmente es más fundamentalmente efectivo porque altera químicamente la energía superficial de la fibra, promoviendo el enlace químico real. La reducción de la viscosidad de la resina, uno de los métodos de mejora de la humectación de la resina de tejido de aramida de carbono, ayuda mecánicamente pero no mejora la fuerza de adhesión química en la interfaz.

P4: ¿Cómo afecta la mala humectación a la resistencia al impacto, que es un beneficio clave de la fibra de aramida?

- R: Una mala humectación aísla las fibras de aramida de la matriz de resina que soporta la carga. Durante un impacto, la energía no puede transferirse eficazmente desde la matriz a las fibras de aramida de alta tenacidad, lo que impide que las fibras absorban la energía y detenga la propagación de grietas, comprometiendo así el rendimiento general del compuesto ante el impacto.

P5: ¿Por qué los fabricantes necesitan entornos especializados (como zonas de purificación de grado 100.000) para procesar tejidos de aramida de carbono?

- R: Los entornos de precisión son cruciales porque los contaminantes de la superficie (como el polvo, el aceite o la humedad) pueden reducir drásticamente la ya baja energía superficial de la fibra, lo que provoca una humectación de la resina aún peor. Las salas limpias garantizan que el material se procese en condiciones óptimas y libres de contaminación para maximizar el potencial de la solución preimpregnada de baja energía superficial de fibra de aramida elegida.